Что такое процесс гальванизации

Выяснив, что такое гальваника, можно приступить к изучению важных подробностей. Если для осаждения используют катод, то анод подбирают из соответствующего материала. Принцип действия – постепенное разрушение для восполнения убыли в растворе рабочих ингредиентов.

Гальваника в домашних условиях

Состав среды приходится подбирать так, чтобы минимизировать (исключить полностью) ухудшение качества покрытия из-за наличия определенных примесей. Также надо учесть следующие факторы:

- для увеличения эффективности полезных физических и химических процессов пригодится повышение температуры;

- понадобится достаточно мощный источник постоянного тока;

- чтобы не выполнять некоторые действия вручную, нужны средства контроля и автоматики.

Важно! Так как предполагается организовать производство в домашних условиях, необходимо особое внимание уделить вопросам безопасности.

Электролитическая гальванопластика

С копируемого предмета или изделия прежде всего снимают отпечаток, т. е. делают форму из легкоплавного металла, воска, пластилина или гипса. Копируемый предмет, натертый мылом, кладут в картонную коробку и заливают легкоплавким сплавом Вуда или другими легкоплавкими сплавами.

После отливки предмет вынимают и полученную форму обезжиривают и подвергают меднению в электролитической ванне. Для того что-

бы металл не откладывался на тех сторонах формы, где нет оттиска, их покрывают при помощи кисточки расплавленным воском или парафином. После меднения легкоплавкий металл расплавляют в кипящей воде и получают матрицу. Матрицу заливают гипсом или свинцом, и копия готова.

Для изготовления форм применяют следующую восковую композицию:

- Воск — 20в. ч.

- Парафин — 3 в. ч.

- Графит — 1 в. ч.

Если форму изготовляют из диэлектрика (воск, пластилин, парафин, гипс), ее поверхность покрывают электропроводным слоем. Проводящий слой может быть нанесен способом восстановления некоторых металлов (серебра, меди, никеля) или механическим путем — втиранием в поверхность формы чешуйчатого графита мягкой волосяной кистью.

Графит тщательно растирают в фарфоровой ступке, просеивают через сито или марлю и наносят на поверхность изделия мягкой кистью или ватным тампоном. Графит лучше прилипает к пластилину. Формы из гипса, дерева, стекла, пластмассы и папье-маше покрывают раствором воска в бензине.

На поверхность, не успевшую высохнуть, наносят графитную пудру, а лишний, неприлипший графит сдувают.

Гальваническое покрытие легко отделяется от формы, покрытой графитом. Если форма выполнена из металла, то на ее поверхности необходимо создать электропроводящую пленку оксида, сульфида или другой нерастворимой соли, например на серебре — хлорида серебра, на свинце — сульфита свинца, чтобы форма хорошо отделялась от покрытия.

Медные, серебряные и свинцовые поверхности обрабатывают 1%-ным раствором сульфида натрия, в результате чего на них образуются нерастворимые сульфиды.

Осаждение металла на поверхности формы. Подготовленную форму погружают в ванну, схема которой находится под током, чтобы не растворилась разделяющая пленка. Сначала проводят «затяжку» (покрытие) проводящего слоя меди при малой плотности тока в растворе такого состава:

- Сернокислая медь (медный купорос) — 150-200 г,

- Серная кислота — 7-15 г,

- Этиловый спирт — 30-50 мл,

- Вода — 1000 мл.

Рабочая температура электролита 18-25° С, плотность тока 1-2 А/дм^2. Спирт необходим для повышения смачиваемости поверхности. После того как вся поверхность «затянется» слоем меди, форму переносят в электролит, предназначенный для гальванопластики.

Для гальванопластических работ (меднение) рекомендуется следующий состав:

- Сернокислая медь (медный купорос) — 340 в. ч.

- Серная кислота — 2 в. ч.

- Вода — 1000 в, ч.

Температура электролита 25-28° С. Плотность тока 5-8 А/дм2.

Цели гальванического покрытия металла

Энергия конденсатора

Что это такое гальваника для бытового применения? Теоретически не слишком сложно найти специализированное предприятие, заключить договор, получить готовое изделие с официальными гарантиями. Однако практическое воплощение подобных идей сопряжено с разными трудностями:

- оплатой услуг и потерями времени;

- отсутствием хороших специалистов или соответствующих производств поблизости;

- нежеланием исполнителей для выполнения сравнительно небольшого объема работ перенастраивать имеющееся оборудование.

Только самому можно создать уникальное гальванопокрытие с особыми характеристиками. Технология открывает широкие возможности для индивидуального творчества. Как станет понятно после изучения представленных в публикации данных, технологию получится воспроизвести качественно без чрезмерных затрат.

Гальваническое покрытие – это безупречный внешний вид изделий сложной формы

Фотография наглядно демонстрирует отличное качество обработки мельчайших деталей и труднодоступных участков. Кроме улучшения эстетических параметров, металлогальваника помогает создать на изоляторе слой с низким электрическим сопротивлением.

Нержавейка стоит дорого. Вместо нее повышают стойкость изделий при повышенной влажности с помощью меднения. Технология подходит для изготовления эффектных ювелирных украшений, декоративных и функциональных элементов мебели. С ее помощью упрочняют миниатюрные детали, обеспечивают химическую нейтральность.

В косметологии гальванический разряд малой интенсивности применяют для улучшения функционального состояния кожных покровов, удаления отдельных дефектов

Дизайн интерьера и архитектура

Гальванопластика — это специальный метод образования изделия определенной формы из цветного металла путем осаждения его в расплавленном состоянии на предварительно заготовленной матрице. Данный процесс происходит под воздействием электрического тока. Таким образом, путем процедуры классического электролиза можно получать металлические копии различных предметов.

Гальванопластика ( электроформинг). Брошь ( медь).

Толщина металлического осадка, наносимого на матрицу в процессе гальванопластики, составляет от 0,25 мм до 2 мм. Можно заметить, что этот слой металла получается достаточно тонким, однако он позволяет в полной мере передать в мельчайших деталях форму будущего изделия.

Изделия, созданные методом гальванопластики.

Гальванопластика — это эффективная технология создания копий рельефных оригиналов путем электролитического копирования. На сегодняшний день гальванопластика продолжает оставаться наиболее популярным и востребованным способом получения точнейших образцов небольших художественных предметов, несмотря на появление новейших технологий трехмерного сканирования и 3D — печати.

Изделия в технике гальванопластики

Технология гальванопластики

Технология создания точной копии предмета или художественного изделия методом гальванопластики состоит из нескольких этапов:

- Изготовление слепка рельефного предмета из воска или другого пластичного материала. При этом необходимо учитывать тот фактор, что поверхность копируемого изделия должна обладать свойством проводить электрический ток. Если же модель изготовлена из непроводящих материалов, то на нее различными способами наносят любое электропроводное покрытие. Зачастую выполняется втирание измельченной гранитной пыли в восковой подслой или применяется метод химического восстановления металлов на поверхности оригинала.

- Помещение слепка в электролит — готовую модель помещают в специальную емкость с раствором электролита.

- Проведение процедуры электролиза, в процессе которой во время пропускания тока через расплавленный металлический раствор на поверхности слепка наращивается достаточно толстый слой металла, который равномерно заполняет все неровности слепка.

- Отделение слепка от слоя металла после окончания процесса электролиза. Копию отделяют от оригинала по заранее нанесенному барьерному слою или путем химического растворения ( расплавления) оригинала.

Виды металлов для гальванопластики

Для изготовления точных копий предметов или покрытия их тонким металлическим слоем используются следующие виды металлов:

- Медь

- Никель

- Хром

- Серебро

- Золото

- Железо

- Олово

- Родий

К этому можно добавить, что медь чаще всего используется в качестве промежуточного слоя в процессе никелирования, хромирования, серебрения и золочения. Кроме этого, именно медь зачастую выступает единственным и основным слоем металла в процессе гальванопластики.

Сфера применения

Метод гальванопластики применяют для изготовления металлических деталей сложнейшей конфигурации. Такие детали трудно или даже невозможно создать с помощью механической обработки металла или обычного литья. Поэтому в подобных случаях гальванопластический способ является единственным выходом.

Однако наибольшее распространение технология гальванопластики получила при изготовлении следующих видов изделий:

- Художественные копии скульптур

- Копии барельефов и горельефов

- Фигурная посуда

- Ювелирные украшения

- Грампластинки

- Печатные валы

- Металлические изделия с микронными параметрами

- Мемориальные доски

- Памятные таблички

- Фирменные знаки

- Монеты

- Гербы

- Медали

- Эмблемы

- Логотипы

- Декоративная символика

- Бюсты

- Портреты

- Картины из металла

- Декоративные панно

- Иконы

- Оклады для икон

- Венцы для икон

- Вставки для мебели

- Цветочные горшки

- Вазы для цветов

- Ажурные и декоративные элементы, орнаменты и узоры

Метод гальванопластики широко применяется в реставрационных работах или для создания предметов интерьера.

Гальванопластика

Оборудование для гальваники

Клетка Фарадея

Не надо «отбирать хлеб» у владельцев профессиональных салонов красоты. Соответствующие методики выполнять приходится особенно аккуратно, чтобы не нанести вред здоровью. Однако любой обычный человек в состоянии подготовить качественный набор оборудования для решения технических задач.

Главный компонент – надежный и достаточно мощный источник постоянного тока. Пригодятся регулировки в нужном диапазоне напряжения (1-12,5 вольт) и тока (до 50-60 А) с встроенным индикатором измерительного прибора. Значения необходимых электрических параметров подбирают после определения с рабочими настройками технологических операций.

Емкость с подходящими габаритами выбирают из химически нейтрального материала. Подойдет термостойкий пластик. Однако лучше применить стекло с учетом следующих преимуществ:

- длительное сохранение потребительских свойств;

- прочность, устойчивость к высоким температурам;

- простота очистки.

Набор оборудования

Как видно на фото, электроды можно закрепить на стенках. Применение «крокодилов» ускоряет подключение. Для нагрева до нужной температуры пригодится электроплитка с плавной регулировкой мощности. Весы нужны для точной подготовки смеси.

Книга

Гальванопластика – технология получения точных металлических копий, путем осаждения металла на модели, которые после окончания процесса отделяются. Точности рабочих размеров и шероховатости поверхностей, получаемых гальванопластических копий, всецело зависят от точности размеров и шероховатости поверхности модели, на которую происходит осаждение металла.

Важную роль в процессе гальванопластического формирования изделия играет подготовка поверхности используемой формы и создание на ней токопроводящего слоя.

Перед нанесением токопроводящего слоя, поверхность модели должна быть вымыта и обезжирена. Качество обезжиривание контролируется визуально.

Нанесение токопроводящего слоя.

Существует несколько разновидностей токопроводящих слоев, каждый из них имеет свои преимущества и недостатки, так же не все могут быть применены в каких-либо ситуациях. Выбор токопроводящего слоя зависит от ряда факторов, в том числе и от материала модели.

Для моделей из эластомеров(каучуки, резины и др.) чаще всего используется коллоидный графит. Поверхность предварительно обрабатывают (протирают) ацетоном или спиртом, высушивают. Графит наносят мягкой кисточкой на поверхность модели, до тех пор, пока слой не будет выглядеть равномерно и однотонно. Излишки графита сдувают, после чего модель промывают. Данный метод рекомендуется использовать в том случае, когда есть возможность проникнуть кистью во все полости матрицы и равномерно нанести слой графита.

Для моделей с более сложным рельефом поверхности, рекомендуется наносить токопроводящую пленку из серебра. Для этого модель обезжиривают, промывают и погружают в раствор сенсибилизации на 5-10 минут.

Состав раствора сенсибилизации:

| Состав электролита (г/л) и режим работы | Раствор сенсибилизации |

| Олово двухлористое | 10-30 |

| Соляная кислота, мл/л | 2-10 |

| Температура, 0С | 18-25 |

После обработки в данном растворе следует тщательная промывка модели в холодной воде, в процессе чего происходит гидролиз двухлористого олова с образованием малорастворимых соединений.

После сенсибилизации проводят процесс химического серебрения из растворов:

А.

| Серебро азотнокислое, г/л | 4 |

Б.

| Пираголол, г/л | 3,5 |

| Лимонная кислота, г/л | 4 |

Данные растворы должны быть приготовлены в отдельных емкостях и охлаждены до температуры 1-15 0С, затем, непосредственно перед серебрением при перемешивании раствор «Б» вливают в раствор «А», по следующей технологии:

Раствор «А» залить прямо на модель, а затем, аккуратно перемешивая раствор моделью, при одновременном разбавлении дистиллированной водой влить раствор «Б». Раствор «А», раствор «Б» и дистиллированная вода берутся в соотношении 1:1:1. Операцию необходимо повторить 2 раза.

Далее модель с нанесенным токопроводящим слоем погружают в сернокислую ванну меднения для затяжки.

Для моделей, выполненных из диэлектриков,как правило, используется способ химического нанесения токопроводящего слоя. Модель предварительно очень тщательно обезжиривается, отдельно внимание уделяется такому параметру как «смачиваемость поверхности»

Ранее часто применялись раздельные растворы для сенсибилизации и активации поверхности диэлектрика, но в настоящее время в основном используются растворы «смешанного» типа, в которых одновременно происходит и сенсибилизация и активация.

Состав раствора и режим работы:

| Состав электролита (г/л) и режим работы | Смешанный раствор сенсибилизации |

| Дихлористый палладий | 0,5-1 |

| Двухлористое олово | 40-45 |

| Соляная кислота | 70-75 |

| Калий хлористый | 140-150 |

| Температура, 0С | 15-25 |

После обработке в «смешанном» растворе модель необходимо тщательно промыть в холодной воде, это необходимо для образования на поверхности модели пленки из коллоидного палладия.

Далее модель можно завешивать в сернокислую ванну меднения для дальнейшей металлизации.

Нанесение полупроводниковых пленок.

Сущность этого метода состоит в операции сорбции неорганических веществ поверхностью полимера и преобразование их в кислорастворимые соединения под действием сульфирующих агентов. Рассмотрим нанесение токопроводящих пленок на основе сульфида свинца и меди.

Нанесение сульфида свинца осуществляется из раствора следующего состава:

| Состав электролита и режим работы | Раствор горячего сульфидирования |

| Свинец азотнокислый, конц., мл/л | 50 |

| Калий едкое, г/л | 4-5 |

| Тиомочевина, конц., мл/л | 30 |

| Температура, 0С | 45-60 |

| Время процесса, мин | 20-30 |

После нанесения пленки из сульфида свинца модель необходимо промыть в горячей проточной воде, при наличии не прокрытых мест операцию необходимо повторить.

Недостатком этого способа является повышенная температура, затрудняющая работу с некоторыми видами диэлектриков, или с моделями, размер которых является точно заданным. Так же к недостаткам можно отнести тот факт, что данный раствор является по сути одноразовым.

Нанесение токопроводящего слоя сульфида меди.

Преимущества данного способа перед вышеописанным является небольшое время продолжительности процесса, сравнительно высокая стабильность применяемых растворов. Технология нанесения сульфида меди заключается в последовательной обработке поверхности раствором соли металла, водой и раствором сульфидирующего агента. Адсорбция на поверхности продуктов гидролиза соли металла происходит на стадии промывки водой. Технология нанесения токопроводящей пленки сульфида меди:

- Сорбция в растовре:

- Гидролиз в воде, в течении 0,1-0,2 мин.

- Сульфидирование в растворе:

- Промывка в воде в течение 0,1-0,5 мин

| Состав электролита и режим работы | Сорбционный раствор |

| Медь сернокислая, г/л | 10-100 |

| Цинк сернокислый, г/л | 50-100 |

| Аммиак водный, мл/л | 150-200 |

| pH | 8,5-9,5 |

| Температура, 0С | 18-25 |

| Время процесса, мин | 0,5-1 |

| Состав электролита и режим работы | Раствор сульфидирования |

| Сульфид натрия, г/л | 10-50 |

| Температура, 0С | 18-25 |

| Время процесса, мин | 0,1-0,5 |

Модель или деталь проходит выше описанные стадии несколько раз, до тех пор, пока на ней не появится коричневая пленка, когда пленка станет равномерной по площади детали, процесс можно прекращать и приступать к затяжке медью или никелем.

Нанесение гальванических осадков.

После нанесения токопроводящего слоя на модель необходимо провести операцию «затяжки» или нанесения первичного покрытия. Затяжку производят при низких плотностях тока, что обеспечивает эластичность осаждаемого металла. Затяжку осуществляют в разбавленных сернокислых электролитах меднения.

Состав и режим работы:

| Состав электролита и режим работы | Разбавленный электролит меднения |

| Медь сернокислая, г/л | 140-160 |

| Кислота серная, г/л | 10-15 |

| Спирт этиловый, мл/л | 20-30 |

| Температура, 0С | 18-25 |

| Время процесса, мин | 15-30 |

Модель завешивается в ванну под током. Необходимо следить за тем, что бы при завешивании в углублениях модели не оставалось пузырьков воздуха, иначе там останутся не прокрытые участки. После осаждения первичного слоя модель переносят в ванну для осаждения рабочего слоя.

Рабочие слои формируются, как правило, из меди, путем наращивая толстых слоев, никеля или железа. Электролиты и режимы работы представлены ниже.

Состав и режим работы:

| Состав электролита (г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Никель сернокислый | 170 | 240 | 140-160 | 360 |

| Никель хлористый | — | 45 | — | — |

| Борная кислота | — | 30 | 20-30 | 30 |

| Натрий хлористый | 40 | — | — | 40 |

| Натрий уксуснокислый | 50 | — | — | — |

| Уксусная кислота, 80% | 1 | — | — | — |

| Магний сернокислый | — | — | 25-30 | — |

| Натрий сернокислый | — | — | 180-200 | — |

| Калий хлористый | — | — | 5-10 | — |

| Натрий фтористый | — | — | — | 15 |

| Катодная плотность тока, А/дм2 | 4-8 | 5-10 | 0,5-0,8 | 1,5 |

| Температура, 0С | 70-72 | 50-60 | 36-38 | 40 |

| pH | — | — | 5.6-5.8 | 5.6 |

Электролиты меднения для нанесения толстых слоев меди.

Состав и режим работы:

| Состав электролита (г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 |

| Медь сульфаминовокислая | 240-260 | 200 | 200 |

| Кислота серная | 60-70 | 50 | 30 |

| Антрацен сульфированный | 0,2 | — | — |

| Температура, 0С | 37-39 | 25-38 | 18-20 |

| Катодная плотность тока, А/дм2 | 4-10 | 2-5 | 1-3 |

| Перемешивание | + | + | — |

| Фильтрация | Периодическая | Периодическая | Периодическая |

Электролиты для нанесения толстых слоев железа.

Для нанесения толстых слоев железа применяют сернокислые и хлористые электролиты.

Сернокислые электролиты железнения.

Состав и режим работы:

| Состав электролита (г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Железо сернокислое | 180-200 | 400 | 350 | 120 |

| Магний сернокислый | 40 | — | 250 | 20-25 |

| Натрий двууглеродистый | 25-30 | — | — | 5-10 |

| Натрий хлористый | — | 200 | — | — |

| Катодная плотность тока, А/дм2 | 0,1-0,15 | 10-20 | 10-20 | 3-4 |

| Температура, 0С | 18-20 | 90-100 | 102 | 75-80 |

Хлористые электролиты железнения.

Состав и режим работы:

| Состав электролита (г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Железо хлористое | 450 | 500 | 500 | 700-800 |

| Кальций хлористый | 500 | 150 | — | — |

| Натрий хлористый | — | — | 950 | 9 |

| Соляная кислота | 0,2-0,5 | 3-4 | 2-3 | 3-4 |

| Катодная плотность тока, А/дм2 | 10-20 | 20 | 10-25 | 10-20 |

| Температура, 0С | 90-100 | 106 | 95-100 | 100-105 |

В декоративной гальванопластике процессы железнения почти не используются, т.к. это больше прерогатива промышленных производств, при изготовлении матриц или пресс форм. В декоративной гальванопластике чаще всего используются электролиты меднения и реже электролиты никелирования, с последующим нанесением на медную или никелевую модель изделия тонкого слоя серебра или золота, либо иной другой способ придания модели или изделию товарного вида.

Гальванопластика является очень тонким процессом и требует постоянного контроля над изделием. Процессы гальванопластического осаждения толстых слоев могут быть достаточно длительными по времени, в зависимости от необходимой толщины осаждаемого слоя, и могут длиться от нескольких часов до нескольких недель.

Виды основных гальванических покрытий

Популярной гальванизацией металла является медирование. Привлекают дешевизна исходных ингредиентов, быстрота создания слоя. Электролит создают на основе медного купороса. Созданный слой обладает хорошей электропроводностью. Несложно приобрести электрод из такого металла по разумной цене.

Также используют покрытие:

- золотом;

- серебром;

- хромом;

- никелем;

- цинком;

- оловом.

Многослойные комбинации применяют для получения особых технических и эстетических параметров. В следующих разделах будет показано, как совместное применение нескольких металлов улучшает внешний вид и другие характеристики защитно-декоративного слоя.

Важно! Необходимо учитывать совместимость отдельных материалов. Гальваническая пара медь-алюминий не применяется. Такая комбинация активизирует процесс электрохимической коррозии. Гальванопара в данном случае образует своеобразный источник тока. Величина ЭДС такой «аккумуляторной батареи» определяет скорость разрушительных процессов.

Отдельно следует упомянуть особенности латунирования. В отличие от иных процессов, здесь используют электролит, в котором одновременно присутствуют два главных компонента: цинк и медь. Именно из них создают сплав латунь. В данном примере, с применением электрохимической обработки, тонкий слой наносят на металлическую заготовку.

Гальваностегия

Гальванопластика

Чайно-кофейный сервиз мануфактуры Кристофля, 1875, одно из первых применений гальванопластического серебрения и золочения

Основная статья: Гальванопластика

См. также: Фальшивомонетничество § Гальванопластика

Гальванопластика — один из разделов гальванотехники. Формообразование из цветного металла при помощи осаждения его из раствора (расплава) под действием электрического тока на матрице. Применяется для получения металлических копий предметов методами электролиза. Этот термин может использоваться и в качестве названия металлических предметов, полученных методом гальванопластики. Толщина металлических осадков, наносимых при гальванопластике, составляет 0.25-2 мм.

Наибольшее распространение гальванопластика получила при изготовлении точных художественных копий небольших скульптур и ювелирных изделий; в технике — при производстве грампластинок, печатных валов, металлических изделий с микронными параметрами.

Несмотря на появление новых технологий, например: трехмерного сканирования и трехмерной печати, литья в эластичные формы и по выплавляемым моделям и т.п. гальванопластика продолжает оставаться наиболее востребованным методом получения точных металлических копий небольших художественных предметов и некоторых других типов изделий.

Гальваностегия

Гальваностегия — электролитическое осаждение тонкого слоя металла на поверхности какого-либо металлического предмета, детали.

В зависимости от требований, предъявляемых к эксплуатационным характеристикам деталей, различают покрытия:

- защитные (для защиты покрываемого металла от коррозии);

- защитно-декоративные (для защиты покрываемого металла от коррозии и придания его поверхности декоративного вида);

- декоративные (для придания поверхности покрываемого металла декоративного вида);

- специальные (для придания поверхности покрываемого металла определённых свойств, например: диэлектрических, электропроводных, износостойких, противозадирных, под пайку, для повышения адгезии при гуммировании стальных изделий и т. д.);

Одни и те же покрытия в зависимости от области их применения могут относиться к защитным, защитно-декоративным или специальным[4].

Получаемые покрытия — осадки — должны быть плотными, а по структуре — мелкозернистыми. Чтобы достигнуть мелкозернистого строения осадков, необходимо выбрать соответствующие состав электролита, температурный режим и плотность тока. Выбор способа покрытия зависит от назначения и условий работы изделия.

Особенности гальванического серебрения и золочения

Ниже представлены технологии, которые отличаются сравнительно высокими затратами на расходные материалы. Для серебрения создают раствор на основе хорошо очищенной дистиллированной воды. Добавляют кальцинированную соду, калий железноцианистый и основной ингредиент – хлористое серебро.

Поддерживают сравнительно небольшую (от +18°C до +22°C) температуру рабочей среды. Расчет по току выполняют с учетом плотности на единицу площади электрода. В данном случае хватит 0,1-0,12 А на дм кв. Подойдет анод, изготовленный из графита. Размер его должен быть больше обрабатываемого изделия.

Для нанесения металла на диэлектрик необходимо создание промежуточного проводящего слоя

Этот электролит создают из водного раствора золота, смешанного с кислотой. Рекомендуется тщательная подготовка заготовки. Для улучшения адгезии, кроме тщательной очистки (обезжиривания), применяют погружение в азотнокислую ртуть. Чтобы уменьшить расход ингредиентов и предотвратить брак, сначала применяют меднение.

Важно! Для безопасного использования агрессивных химических соединений необходимо интенсивное проветривание либо выполнение рабочих операций на открытом воздухе.

Особенности процесса

Для получения качественного покрытия нужно правильно подобрать силу тока и напряжение. При слишком слабом токе металл осаждается слишком долго. В случае превышения нормативных параметров по току и напряжению, металл осаждается хлопьями. Еще один момент – приобретение жидкости для электролита. Проще использовать раствор для аккумулятора машины, а специализированные химикаты, например, серную кислоту, сложно приобрести обычному человеку. Чаще всего данный способ обработки предполагает омеднение изделий. Но можно посеребрить или позолотить заготовку при наличии драгметалла.

Золочение с помощью листиков сусального золота выглядит красиво, но его себестоимость гораздо выше, чем у позолоченных изделий в розничной продаже. Чем крупнее деталь, тем большего размера требуется пластина электрода и подаваемый ток. Поэтому в быту крупные вещи не подвергают гальванопластике.

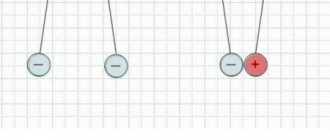

Процесс гальванопластики начинается со сборки аппарата. Плюс от источника тока подается на пластину, а минус – на изделие. Чтобы провода не начали реагировать при гальванизации, место их соединения с пластиной залепляют пластилином. Площадь с положительным зарядом должна быть больше площади заготовки желательно не менее, чем в два раза. Чтобы выставить оптимальный ток на приборе, пользуются простой формулой. Площадь пластины умножают на плотность тока. Обычно берут значение плотности 1-2 А на каждый квадратный дециметр.

После выполнения расчетов приступают к обработке. Обезжиренную заготовку с помощью клея и медной проволоки прикрепляют к минусовому контакту. Если материал не токопроводящий, необходима обработка изделия графитовым спреем. Если будущее украшение имитирует ювелирное, нужно все камушки и стекла заклеить пластилином. Этот материал не позволит измениться цвету камня. Желательно брать для создания украшений стекло или устойчивые к агрессивным средам камни.

Полученный в течение двух часов слой отличается от слоя, выработанного за сутки большей толщины и прочностью. Важно учитывать, что ванна с электролитом и изделиями должна стоять неподвижно на протяжении многих часов для качественного результата. Готовое изделие не кажется железом, оно будет сверкать розоватым медным блеском. Такой результат свидетельствует о том, что процесс прошел успешно.

Особенности гальванизации с различными металлами дома

Ниже приведены нюансы, которые следует учитывать при воспроизведении отдельных технологий.

Никелирование металлических изделий

Для этого процесса применяют повышение температуры (от +24°C до +26°C) и гальванического тока до 1,2 А на дм кв., по сравнению с представленным выше серебрением. Тщательно контролируют водородный показатель. Рекомендованный диапазон pH – от 3 до 6. Прочный слой успеет образоваться за 30-40 мин.

Покрытие медью без погружения

Изделие из стали закрепляют в держателе, подключают к источнику постоянного тока (минус). Кисточку, сделанную из многожильного медного провода, обмакивают в электролит. Этот инструмент подключают к плюсу. Им водят по обрабатываемой части поверхности.

Электрохимическое цинкование

Электролит создают из следующих ингредиентов:

- дистиллированная вода – 2 литра;

- сернокислый аммоний – 100 г.;

- сернокислый цинк – 400 г.;

- натрий уксусный – 30 г.

Обработка длительностью 30-40 минут создаст прочный слой, хорошо защищающий детали от коррозии. Этот способ дешевле, чем применение аналогичных деталей из нержавеющей стали.

Хромирование изделий из металла

Для надежности этот слой закрепляют на технологической подложке из никеля. Такое решение не образует гальваническую пару. Повышением температуры увеличивают блеск декоративного покрытия. Прочные покрытия получают при плотности тока более 90 А на дм кв., что сложно обеспечить в домашних условиях.

Оборудование и самодельные устройства

Оборудование для гальваностегии ничем не отличается от оборудования, применяемого для гальванопластики. В качестве гальванической ванны может быть использована любая стеклянная байка такого размера, чтобы покрываемый металлом предмет свободно в ней размещался и при этом не находился слишком близко от анодных пластин.

Рис. 1. Гальваническая ванна в четырехугольной банке.

Удобнее всего пользоваться четырехугольными стеклянными баньками (рис. 1).

Из толстой медной проволоки или трубок делают поперечные пере-!кладины, из которых две (а) служат для подвешивания никелевых или медных пластин — а н од о в, а третья (б)-для никелируемых или Омедняемых предметов.

Рис. 2. Гальваническая ванна в круглой банке.

В круглой банке анодную пластину приходится сгибать в виде цилиндра (с) (рис. 2).

Покрываемые предметы подвешивают на медных проволоках. Анодных пластин должно быть две. Важно, чтобы покрываемые предметы были обращены к анодам своими наибольшими площадями и находились с ними примерно в Параллельных плоскостях.

Перекладины, к которым подвешиваются аноды и покрываемые предметы, необходимо снабдить клеммами для удoбcтвa и надежности соединения (см. рис. 3). Проволоки, которыми прикреплен анод к перекладине, должны находиться выше уровня Электролита, особенно если они сделаны из другого металла.

Анодные пластины включаются Между собой параллельно и присоединяются обязательно к клемме «плюс» источника тока аккумулятора или выпрямителя).

Аноды должны быть тщательно очищены от окислов, грязи и обезжирены, так же как и предметы, предназначенные для покрытия металлом.

Важным условием успешного никелирования и меднения является чистота. Если в электролите появилась легкая муть или образовался осадок, электролит необходимо профильтровать.

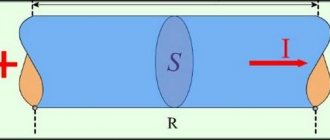

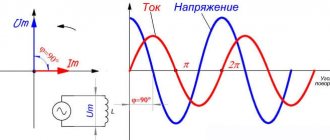

На рис. 3 показана схема включения гальванической ванны. В качестве источника можно использовать автомобильный аккумулятор или выпрямитель (напряжением 6-12 В), питающийся от сети переменного тока напряжением 127-220 В. К схеме необходимо подключать вольтметр и амперметр. Если поверхность покрываемого предмета менее 2 дм^2, можно использовать миллиамперметр на 500 мА.

Сопротивление реостата должно быть порядка 8-10 Ом, чтобы можно было изменять ток в пределах долей ампера.

При сборке электрической цепи ванны очень важно не спутать полюсы у аккумулятора или выпрямителя, так как анодные пластины должны быть обязательно подключены к положительному полюсу, а деталь (предмет) — к отрицательному. При неправильном включении будет «растворяться» металл детали или предмета, что приведет к порче электролита.

Ровное плотное покрытие предмета никелем или медью зависит от величины электрического тока, не превосходящей известного предела и зависящей от площади поверхности предмета.

Например, если норма плотности тока равна 0,5 А на 1 дм^2 и предмет имеет общую поверхность около 0,5 дм^2, то ток не должен превышать 0,5 X 0,5 = 0,25 А. При большем токе никель или медь будут откладываться темным, непрочным, легко отделяющимся слоем. Если предмет имеет заостренные части, плотность тока следует уменьшить в 2-3 раза.

Предметы погружают в ванну под напряжением. Для этого их сначала подвешивают на медных голых проводниках диаметром 0,8-1 мм к перекладине (медная трубка), подключают к источнику электрического тока (при этом реостат включают на полное сопротивление) и опускают в ванну с электролитом. Затем, уменьшая сопротивление реостата, доводят ток до нормы.

Рис. 3. Схема включения гальванической ванны в электрическую цепь.

Во время гальванизации деталь или предмет два-три раза вынимают из ванны на короткое время и осматривают. Если металл откладывается неравномерно, изменяют положение предмета, повернув его к аноду той стороной, на которой слой металла получается тоньше.

При правильном процессе никелирования никель откладывается матовым, повсюду ровным, серебристым слоем. Появление темных пятен свидетельствует о плохом обезжиривании. Тонкий слой металла откладывается на детали или предмете за 20-30 мин, толстый слой — за несколько часов.

Предмет, вынутый из ванны, как бы хорошо он ни был предварительно отполирован, имеет матовую поверхность. Для придания блеска его полируют тончайшим мелом (зубным порошком) при помощи суконки. Можно также полировать крокусом, но очень осторожно, чтобы не повредить слой никеля.

Примечание. В любительских конструкциях широко применяется алюминий. Анодирование можно выполнять переменным током 12- 24 В. Деталь (лист) полируют до зеркального блеска, протирают ацетоном и химически обезжиривают в растворе едкого натра 50 г/л. Время обезжиривания 3-5 мин, температура раствора 50° С.

Анодирование переменным током заключается в следующем. Если анодируется деталь (лист), то она является первым электродом, а вторым может быть обработанная алюминиевая болванка или лист.

Контакты токоподводов обязательно должны быть алюминиевые. Электролитом служит 20-процентный раствор серной кислоты.

Условия анодирования следующие.

- Для алюминия и плакированного дюралюминия плотность тока 1,5-2 А/дм^2 при напряжении 12 В. Время анодирования 25-30 мин, температура электролита не выше 25° С.

- Для неплакированного дюралюминия плотность тока 2-3 А/дм^2 при напряжении 12-20 В. Время анодирования 20-25 мин, температура электролита — около 25° С.

Гальванические покрытия ГОСТ

Для решения разных задач подходит гальваника, что это такое с точки зрения профессионалов, можно уточнить в специализированных нормативах. Необходимые сведения приведены в официальных стандартах.

Таблица тематических ГОСТов

| Номер документа | Тематика, особенности |

| 9.309.-86 | Создание равномерных покрытий при средней плотности тока не более 5А на дм кв. |

| 9.308-85 | Технологии испытаний |

| 12.3.008-75 | Правила техники безопасности |

| 9.005-72 | Допустимые комбинации металлов, которые не образуют гальванический элемент |

| 9.313-89 | Создание покрытий на изделиях из полимерных материалов |

| 9.908-85 | Определение коррозийной стойкости для выбора блока гальванической развязки |

| 12.1.007-75 | Классификация вредных веществ |

| ИСО 4042 | Создание гальванических покрытий на крепежных изделиях |

| 2789-73 | Шероховатость поверхностей |

Промышленная гальванопластика, ВансовскаяК.М., Волянюк Г.А., djvu

Практические советы гальванику, 1-105 Лобанов С.А., djvu

Практические советы гальванику, 106-245 Лобанов С.А., Djvu

Гальванотехника для мастеров, Вильбирис С., djvu

Серебрение, золочение, палладирование и родирование, Буркат Г.К., djvu

Электрохимическое осаждение благородных и редких металлов Ямпольский А.М., djvu

Спутник гальваника, Зальцман Л.Г., Черная С.М., djvu

Справочник по гальванопокрытиям в машиностроении. Мельников П.С. djvu

Как сделать копию монеты , как очистить монеты от окислов, простой способ нанесения золотого покрытия на монету — из старого журнала «Моделист-конструктор» — Смотреть

Обезжиривание, травление и полирование металлов, С.Я.Грилихес , djvu

Гальванопластика в промышленности, Казначей В.Я., djvu

Аналитическая химия золота, А.И.Бусев, В.М.Иванов, djvu

Общая химия Читать онлайн Н.Л.Глинка Данное учебное пособие предназначено для студентов нехимических специальностей высших учебных заведений и является прекрасным пособием для тех, кто самостоятельно изучает основы ХИМИИ и для учащихся химических техникумов, учащихся старших классов средней школы. В доступной форме море информации по всевозможным физико-химическим процессам. Читать онлайн. Можно скачать любую из 731 страницы. Здесь можно смотреть учебник с загрузкой сразу всех страниц «в кишку».

Если кто хочет проверить и укрепить свои знания по общей химии — к вашему распоряженмю сканы книги “Задачи и упражнения по общей химии.” 2005г.

Выкладываю здесь теперь и двадцать восьмое издание этого замечательного учебника Н.Л.Глинки по общей химии 2000 года выпуска в печать.

Может кому пригодится решебник “Учись решать задачи по химии.” 1986 г. авторов Н.Н.Магдесиевой, Н.Е.Кузьменко

Занимательная гальванотехника Djvu Одноралов Н.В. В пособии изложены способы и приемы выполнения всевозможных гальванопластических покрытий: серебрение, никелирование, хромирование и др. Много внимания уделено изготовлению для школы декоративных металлических изделий несложных клише. Технология и рецептура, предлагаемые в книге, просты и доступны. Цель книги — расширение кругозора учащихся и привитие им необходимых практических навыков.

Аффинаж золота, серебра и металлов платиновой группы djvu Учебное пособие для вузов 1945 год Эта книга преднозначена служить учебным пособием для студентов высших технических учебных заведений цветной металлургии специализирующихся в облости металлургии благородных металлов

Справочное руководство по гальванотехнике — 1969 pdf Лайнер В.И. Представлены материалы, отражающие современное состояние гальванотехники в различных странах мира. Излагаются теоретические, химические и электротехнические обоснования гальванотехнических процессов, приводятся сведения, касающиеся выбора материала, подлежащего гальванопокрытию оборудования, всевозможной предварительной обработки поверхности, способов нанесения разнообразных защитных покрытий, корректирования электролита и испытания нанесенных покрытий.

Гальванические покрытия , 2000 г. pdf Сиднеев Ю.Г. В книге собран большой практический материал по гальванотехнике. Описаны различные способы нанесения металлических покрытий гальваническим и химическим методами в условиях мелких предприятий и мастерских. Подробно описаны типы электролитов, оптимальные режимы осаждения и особенности их эксплуатации. Описано анодирование и окрашивание алюминиевых сплавов, а также окрашивание сталей, сплавов меди, серебра и цинка. Материал в книге изложен таким образом, чтобы им мог пользоваться широкий круг читателей, знакомых только с основами химии и физики. Отдельная глава посвящена гальванопластике. В ней изложены вопросы, связанные с изготовлением форм для гальванопластики, подготовкой поверхностей этих форм и другими технологическими операциями. Книга предназначена для предпринимателей, занимающихся производственной деятельностью в небольших масштабах, а также для тех людей, которые все любят делать своими руками.

Гальванические и химические покрытия драгоценными и редкими металлами. Djvu Сборник подготовлен секцией Защитно-декоративные покрытия Московского Дома научно-технической пропаганды имени Ф.Э.Дзержинского, совестно с секцией металлургии и обработки Московского правления НТО цветной металлургии по материалам семинара ГАЛЬВАНИЧЕСКИЕ И ХИМИЧЕСКИЕ ПОКРЫТИЯ ДРАГОЦЕННЫМИ И РЕДКИМИ МЕТАЛЛАМИ. Целью семинара является обмен опытом между специалистами промышленных предприятий» научно-исследовательских, конструкторских и проектных организаций различных отраслей промышленности по вопросам нанесения гальванических покрытий драгоценными и редкими металлами и сплавами на их основе.

Гальванопластика djvu Садаков Г. А. 1987 г. Книга посвящена технологии и использованию гальванопластики в машиностроении, электротехнике и других отраслях. Приведены сведения о материалах (металлы, неметаллы) для изготовления форм, основных конструкциях форм, технологических особенностях их применения, способах модифицирования поверхности формы (очистка, нанесение разделительного или электропроводного слоев). Рассмотрены особенности осаждения толстых слоев никеля, кобальта, меди и сплавов на их основе, их структура и свойства. Отражены методы технического контроля некоторых основных характеристик и параметров форм, копий, изделий и электролитов. Приведены сведения о технологическом оборудовании цехов и участков гальванопластики, примеры промышленного применения гальванопластики. Для инженерно-технических работников машиностроительных заводов, специальных конструкторско-технологических бюро, научно-исследовательских институтов.

Гальванопластика в промышленности djvu Казначей Б.Я. За последнее время гальванопластика завоевывает себе все большее место в технике и промышленности. Если раньше ее применяли только для изготовления скульптур, гальваностереотипов и матриц граммофонных пластинок, то теперь она все шире используется для изготовления деталей сложной формы, матриц для прессования пластмасс, штампов для тиснения. К важнейшим видам применения гальванопластики относится изготовление волноводов для радиолокации, печатных радиосхем, тонких сит в 10 000 отверстий на квадратный сантиметр, гальванопластический монтаж и т. п. В современной технике гальванопластически готовят изделия или детали, которые неэкономично, трудно или невозможно получить путем отливки, ковки или механической обработки. Кроме того, приемы гальванопластики применяют для нанесения металлического слоя на непроводники, например пластмассы, фарфор, дерево, гипс, резину, воск, кварц и пр. Это позволяет наращивать металлом кружева, ткани, волос, листья, цветы, фрукты и даже мелких животных. Покрытие непроводников металлом, помимо экономии последнего и облегчения конструкции, дает возможность придавать изделиям новые физико-механические свойства, которые успешно используются для решения конструктивных задач; например, таким путем сочетают в одном изделии диэлектрические свойства с электропроводностью, теплопроводность — с термоизоляцией, повышенную механическую прочность — с малым весом изделий и т. Д.

Теория и практика ювелирнрго дела. Э.Бреполь. Читать онлайн

Приготовление химичесаких чистых веществ Читать онлайн Карякин Ю.В. ‘Чистые химические вещества’ Руководство по приготовлению чистых химических веществ, в том числе и органических (солей гидразина и др.) — кислот, солей металлов, квасцов в том числе, способы очистки от примесей.

Гальванические покрытия диэлектриков Читать онлайн Приведены данные по выполнению всех операций технологических процессов получения покрытий: методика приготовления растворов и электролитов, их составы, режимы обработки в них, корректирования и эксплуатации, основные неполадки, возможные при процессах нанесения покрытий, их причины и способы устранения. Описаны классификация, свойства и область применения гальванических покрытий на диэлектриках. Для НTP, мастеров и квалифицированных рабочих rальванических цехов.

Гальванопластика, гальваностегия, патинирование

Гальванопластикой называют технологию копирования. Суть процессов не отличается от приведенных выше описаний. Однако адгезия снижена, чтобы упростить отделение готового изделия от заготовки.

Гальваностегия – это улучшение механических параметров комбинированного слоя. Хром, например, предотвращает повреждение стальных изделий за счет высокой прочности.

Патинирование применяют для изменения декоративных свойств поверхности. В частности, создают искусственно состаренный внешний вид.

Стрелками отмечены участки, созданные по технологии «радужного» патинирования

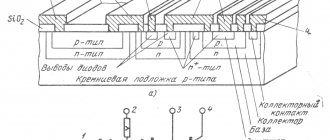

Применение гальванопластики в промышленности.

Классификация применения гальванопластики в промышленности в основном сводится к рассмотрению гальванопластики по отраслям или по технологии изготовления, также отдельно выделяют инструменты, оснастку. Далее мной будут представлены примеры применения процесса гальванопластики в производстве конкретных деталей и изделий, наиболее интересных по моему мнению.

3.1 Изготовление бесшовных труб разного профиля и сложности.

Процесс изготовления тонкостенных труб без шва методом гальванопластики был впервые реализован в России. И.М. Федоровский изготовил прямые, сложные гнутые трубы с отростками разного диаметра и разной толщины стенок гальванопластическим способом. Его способ заключался в следующем: трубы изготавливались осаждением меди на катод, которым был вращающийся медный или железный стержень; плотность тока в процессе составляла от 2 до 6 А/дм2; вдоль стержня двигался агатовый камень, разглаживающий и уплотняющий осадок (процесс снятия трубы с формы не приводился).

Рисунок 1 – Пример трубы сложного профиля, изготовленной методом гальванопластики.

Практически изготовление труб осуществляется множеством различных способов. Один из таких способов – осаждение металла производится на цилиндрической форме, горизонтально расположенной в ванне. Основания цилиндра покрываются изоляционной массой для того, чтобы на них не осаждалась медь. Деревянные оси формы помещают в стеклянные подшипники, и цилиндру сообщается вращательное движение. Скорость вращения — 40 об/мин., плотность тока 1,2 – 1,5 А/дм2. Медные аноды расположены на дне ванны. Труба с толщиной стенок 3,2 мм растет 144 часа. По завершению процесса труба вместе с формой поступает на станок для развальцовки, а затем снимается. Трубы Вентури для измерения расхода жидкости готовят следующим образом.

Рисунок 2 – Трубы Вентури. Вверху – формы, внизу – наращенная труба с припаянными фланцами и отводами

Первым шагом является изготовление формы из алюминиевого сплава. Их готовят механическим способом или литьем под давлением. Формы тщательно шлифуют, полируют, глянцуют, после чего её обезжиривают в органическом растворителе, затем в щелочном растворе, после чего промывают. Прежде чем завесить формы в ванну их необходимо декапировать в смеси азотной и плавиковой кислот. Данный шаг необходим для снятия окисного слоя с поверхности алюминия, а это в свою очередь способствует улучшению сцепления и повышает скорость затяжки.

Затяжку алюминиевой формы необходимо проводить в ванне с небольшой концентрацией кислоты и высокой плотности тока. Когда формы полностью затянется, её переносят в ванну для наращивания. По окончанию наращивания форму растворяют в концентрированном едком натре или соляной кислоте. Внутреннюю поверхность трубки покрывают тонким слоем серебра.

3.2 Производство волноводов.

Технологический процесс изготовления волноводных элементов состоит из следующих основных операций: подготовка поверхности формы (обезжиривание, нанесение разделительного или «защитного» слоя), электроосаждение тонкого слоя золота или серебра, осаждение основного слоя меди (или никеля) толщиной 1,5-2,0 мм, извлечение формы из полученной копии.

Рисунок 3 – Фрагмент волновода: 1 – электроосажденный слой металл, 2 — формы

Если необходимо получить прочную, но облегченную конструкцию, тогда используется процесс обволакивания электроосажденных металлических слоев пластмассой. В производстве волноводов используются как постоянные формы так и составные. Материалы форм выбираются в зависимости от ситуации. Так если конфигурация волноводного узла не позволяет извлечь форму без её разрушения, то форму изготавливают из алюминия и его сплавов, а иногда и из цинковых сплавов. Формы из этих материалов удаляются путем растворения. Для изготовления постоянных форм широко используется коррозионно-стойкая сталь, которая позволяет без специальной подготовки легко отделить слой металла. Но она не всегда пригодна для изготовления форм, особенно малого сечения, в силу своей относительной мягкости, а также эта сталь уступает по механической прочности хромистым и инструментальным сталям. В производстве волноводных узлов чаще используются стали марок 40Х13, 30Х13, 20Х13. Для наращивания основных металлических слоев в волноводной технике чаще всего используются пирофосфатные и сульфаматные электролиты меднения, а также сульфатные и сульфаматные электролиты никелирования. В случае изготовления каналов сложной конструкции рекомендуется осаждения никеля из цитратного электролита. Данный электролит обладает лучшей рассеивающей способностью, но он менее стабилен в работе по сравнению с сульфатным и сульфаматным, осаждение никеля в нем происходит с малой скоростью. При использовании форм из конструкционных сталей цитратный электролит не вызывает коррозии (pH= 7-8).

3.3 Получение сильфонов.

Сильфоны представляют собой тонкостенные гофрированные трубки различного диаметра.

Для изготовления форм используют алюминиевые сплавы, так как конструкция сильфона не позволяет использовать постоянные формы. Готовая форма из алюминиевой трубы показана на рисунке 4.

Рисунок 4 – Форма из алюминиевой трубы для электролитического формования сильфонов

Форму очищают от загрязнений и с помощью специального контактного устройства после цинкатной обработки промывки завешивают в гальваническую ванну. После осаждения металла форму вытравливают в растворе соляной кислоты и деталь получена. Чаще всего осаждение производят из никелевого сульфаматного электролита. При осаждении на форму, показанную на рисунке 5, наблюдается значительный перепад толщины осадка на впадинах и на выступах. По этой причине процесс лучше всего проводить при низких плотностях тока (iк=1,0-1,5 А/дм2). За счёт этого достигается более равномерное распределение осадка никеля по форме.

Рисунок 5 – Контактное приспособление для электролитического формования сильфонов.

3.4 Гильзы с кумулятивным зарядом.

Гильзы с кумулятивным зарядом — это устройства, которые фокусируют химическую энергию взрыва для достижения заранее определенных эффектов. Основное применение — в бронебойных снарядах и в качестве пенетраторов при бурении нефтяных скважин.

Рисунок 6 – Форма и готовые гильзы. Их обычно изготавливаются несколькими способами. Например, прессование металла является наиболее экономически эффективным. Однако для определенных специальных применений требуется не только очень высокая степень точности (особенно концентричности), но и химические свойства. Также важно качество поверхности как внутри, так и снаружи. В процессе гальванопластики можно добиться всех этих параметров. Так формы изготавливаются из алюминия. Проходят стандартные стадии подготовки. Чаще всего используются кислые медные электролиты. Удаление формы возможно механически и с помощью обработки в соляной кислоте.

3.5 Пресс-формы и штампы.

Гальванопластика используется как метод изготовления формообразующих деталей (вставок) пресс-форм и штампов. Процесс изготовления вставок во многом определяется материалом формы. При использовании металлической формы технологическая схема проще, но за счёт большого объема механической обработки и доводки формы стоимость получаемых изделий значительно повышается. Процесс изготовления вставок для данного случае включает в себя следующие основные стадии: подготовка поверхности формы, получение рабочего слоя (осаждения никеля и сплава никель-кобальт), создание конструкционного слоя и крепление вставок в матрице. При использовании неметаллических материалов необходима металлизация поверхности формы. В этом случае при массовом производстве целесообразно изначально изготовить промежуточную мастер-пресс-форму, в которой моет быть отлито нужное количество форм, необходимых для последующего использования при изготовлении пресс-форм. Мастер-пресс-форму получают с помощью гальванопластики. Ниже приведены всевозможные области применения и примеры использования гальванопластики.

3.6 Художественная гальванопластика.

В данном случае рассматривается технология изготовления скульптур из составных копий, т.е. детали-копии для скульптур получают на отдельных формах – фрагментах скульптур. Коротко описать технологию с применением гипсовых форм можно следующим образом. Первоначально изготавливают скульптуры (первичная форма) из какого-либо материала (обычно глина). После чего скульптура разделяется на отдельные элементы, и намечают границы между ними, что определяет качество скульптуры. С первичной формы снимаются гипсовые копии (вторичная форма) отдельных элементов, с которых уже электрохимическим способом изготавливают металлические копии. Приготовленные гипсовые формы тщательно высушивают и пропитывают. Пропиткой может служить восковая композиция. После пропитки форму просушивают и наносят на неё электропроводный графитовый слой. При электрохимическом наращивании копии с формы в гальванической ванне меднения применяют кислые сернокислые электролиты, иногда требуется перемешивание электролита (например — очищенный воздух). Полученные отдельно копии монтируют одну с другой, таким образом, завершается процесс создания гальванопластической скульптуры. К монтажным работам относится: изготовление каркасов для объемных скульптур, пайка отдельных копий между собой, зачистка швов после соединения деталей и т.п.

Примеры статуй, созданных методом гальванопластики приведены на рисунке 7.

Рисунок 7 — Примеры статуй, созданных методом художественной гальванопластики.

3.7 Другие области применения гальванопластики.

3.7.1 Тонкослойные изделия.

Никелевая фольга: огнестойкие одеяла, бесшовные ленты, высокотемпературные прокладки (с графитом), подложка для фотоэлектрических элементов, солнечные поглотители. Никелевая сетка: решетки электронного микроскопа, сита для сахарной центрифуги, электробритва, экраны для батарей, трафаретная печать, платиновые сита для топливных элементов, маски для аэрозольной краски.

Медная фольга: печатные платы.

Железная фольга: упаковка.

3.7.2 Трубчатые изделия.

Никель: узорчатые текстильные печатные цилиндры, капиллярные колонки для газовой/жидкостной хроматографии, никелированные сверла с алмазным напылением, сверхточные компоненты для рентгеновских телескопов, сопла для струйных принтеров и обогащения урана, сильфоны, волноводы, трубки Вентури. Золото: трубки для ювелирных изделий.

3.7.3 Дублирующие пластины.

Аналоговые и цифровые аудиовизуальные записи, линзы Френеля, голограммы, пластины для печати и тиснения.

3.7.4 Формы и оснастка.

Никель: пресс-формы низкого давления/низкой температуры для прессования, литья под давлением из пластмассы, резины, стекла, цинка. Электроформованные инструменты, в том числе пресс-инструменты, литейные формы, алмазные режущие ленты, абразивные листы и медные инструменты для искровой эрозии. Никель/кобальт, никель/марганец или никель-фосфор/карбид кремния: более твердые формы с более высокой температурной стойкостью.

Медь: формы, требующие хорошей теплопроводности.

3.7.5 Оптика.

Видеодиски и голографические штампы; рентгеновские телескопы; ассортимент металлической оптики, включая сложные асферические отражатели.

Гальваническая пара электродов

Гальванические элементы – это проводники, изготовленные из разных материалов. Вторым обязательным условием для данного термина является соединение цепи для обеспечения электрического контакта и образования электродвижущей силы между контактами. Опускание таких деталей в раствор с явно выраженными щелочными (кислотными) характеристиками активизирует коррозию. Чтобы исключить быстрое разрушение, кроме пары медь-алюминий, не рекомендуются следующие комбинации:

- титан-алюминий;

- олово-серебро;

- свинец-платина;

- никель-магниевый сплав и др.

Золочение и серебрение

Покрытие металла слоем серебра или золота – это не только гальванопластический метод обработки, при котором с поверхности обрабатываемого изделия получают точную копию, но и технология, позволяющая создать на детали защитный и токопроводящий слой. Чтобы нанести на деталь из черного металла серебро, ее необходимо предварительно покрыть никелем.

Электролит для выполнения серебрения включает в свой состав железноцианистый калий, карбонат натрия и дистиллированную воду. Рабочая температура такого раствора не должна превышать 20°. В качестве анодов при выполнении серебрения методом гальваники используются пластины из графита.

Для серебрения детали опускаются в электролит, содержащий соль металла, например, нитрат серебра

Возможна также гальванопластика дома, в процессе выполнения которой поверхность изделия формируется при помощи слоя золота. Кроме того, при помощи такой технологии может быть выполнено и простое золочение детали. При этом для гальваники применяется водный раствор золота с синеродистым калием. Работать с таким электролитическим раствором можно только в помещениях с хорошей вентиляционной системой.

Многие домашние мастера задаются вопросом о том, как сделать процесс золочения более безопасным для человеческого здоровья. Для решения этой задачи ядовитую кислоту можно заменить на железистосинеродистый калий, который также называют кровавой солью. Перед выполнением золочения в домашних условиях изделие тщательно очищают и покрывают медью, если оно изготовлено из стали, свинца, олова или цинка. Для улучшения адгезии слоя золота с обрабатываемой поверхностью изделие перед обработкой окунают в раствор азотнокислой ртути.

Серебрение с нагреванием обрабатываемого изделия

Приготовление дома:

- 100 г хлористого аргентума смешать с водой;

- добавить 600 г поваренной соли и винного камня;

- довести до густой однородной массы.

Хранить получившуюся пасту нужно в посуде из темного стекла.

Принцип использования:

- развести смесь (3 ст. л.) с кипятком (5 л) в медной таре;

- положить предмет в решетке на 15-20 минут.

Такой способ гальваники серебром не придаст яркости. Чтобы получить блеск, стоит воспользоваться другим рецептом:

- 100 г уксусной кислоты;

- 300 г серная соль;

- 4,5 л воды.

Приготовление:

- вскипятить воду до 75…80 °C;

- смешать компоненты и добавить в жидкость;

- положить предмет;

- варить 15 минут.

Погружной способ серебрения

Оборудование, которое потребуется:

- графитовый стержень;

- блок питания;

- электролит для гальваники серебром.

Состав жидкости:

- 1 л дистиллированной воды;

- 15 г желтой кровяной соли;

- 25 г кальцинированной соды;

- 15 г хлорида серебра.

Приготовление:

- вскипятить воду;

- смешать компоненты;

- варить 2 часа.

Хранить раствор в темном месте, перед применением взболтать.

Можно ли серебро покрыть золотом

Покрытие золотом – это гальванопластика. Для золочения серебряных изделий необходимо определенное оборудование. К тому же трудоемкий процесс – дорогостоящей услугой, вряд ли доступная в домашних условиях: при покрытии материала аурумом используется высокопробный металл (750-999 пробы). Лучше всего обратиться в ювелирную мастерскую, чтобы предмет обработал профессионал.

Техника безопасности при работах

Обязательно проверяют соответствие сети питания высокой мощности потребления. При необходимости пользуются отдельной линией, которую подключают в электрощитке к отдельному защитному автомату. Источник постоянного тока заземляют. Применяют только исправное оборудование.

Для безопасного выполнения работ лучше использовать гараж, иное техническое помещение, площадку на открытом воздухе. Дополнительно применяют стандартные средства индивидуальной защиты:

- резиновые перчатки;

- респираторы, марлевые повязки;

- прозрачные маски, очки;

- одежду с длинными рукавами.

История развития и преимущества гальваники

Основой для технологии является публикация знаменитого итальянца Л. Гальвани «О силах электричества» (1779). Первая рабочая методика создана Б. Якоби в 1838 г. Уже тогда были получены хорошие практические результаты. Многовековое совершенствование процессов обеспечивает в наше время следующие преимущества:

- высокая точность обработки даже на сложные по форме изделия;

- возможность контроля толщины одного или нескольких слоев;

- качественная равномерная структура покрытия;

- хорошее сцепление с разными поверхностями;

- отличные эстетические характеристики.

Перечисленными плюсами можно пользоваться при правильном выполнении технологических правил. Существенное значение имеет подготовка. Достаточное внимание следует уделять выбору оборудования.

Гальванопластика

Рис.8. Пресс-форма (а) и модель (б)

Заключив контррельеф в стальное кольцо (рис.8), в него заливают свинец или баббит, который припаивается к облуженной стороне контррельефа. Кольцо легко отрезать от трубы соответствующего диаметра. Во избежание растекания свинца контррельеф вдавливают в песок, предварительно насыпанный на асбест. Песком следует засыпать и внешние края кольца. В полученной таким образом пресс-форме можно прессовать изделия из пластической массы — органического стекла, предварительно размягчив его над электрической плиткой или в кипятке до состояния резины. Для прессования размягченное органическое стекло укладывают на полученную пресс-форму, поверх которой кладут толстую губчатую резину, а затем стальную плитку толщиной 4-5 мм.

Подготовленную пресс-форму ставят на пресс и сдавливают массу органического стекла в течение 3-5 мин почти до полного отвердевания. После прессования форму вместе с моделью погружают в воду для окончательного охлаждения и извлекают модель из готовой формы легким постукиванием. Для выдавливания моделей небольших размеров (5-6 см) достаточно канцелярского винтового пресса или гидравлического пресса, расплавленный состав, после чего графитируют, прикрепляют проводник и груз.

ИЗГОТОВЛЕНИЕ ПРЕС ФОРМ

Требования, предъявляемые к формам:

Материалы, идущие на изготовление форм для гальванопластического репродуцирования скульптуры, должны удовлетворять следующим основным требованиям:

— легко отделяться от заформованных предметов, давать точные их отпечатки; — иметь минимальную усадку при схватывании и затвердевании, не деформироваться при остывании или сушке; — не обладать гигроскопичностью, быть безвредными для электролита, не загрязнять его и не разрушаться от длительного пребывания в электролите; — легко связываться с наносимым электропроводящим слоем.

Гипсовые формы

Изготовление гипсовых форм с круглой скульптуры. Получение объемных форм из гипса для целей гальванопластики при воспроизведении художественной скульптуры не отличается особыми приемами от обычного формования. Правда, ввиду того, что гипсовые формы гигроскопичны, их приходится подвергать дополнительной пропитке в озокерите, воске или парафине. Как было уже отмечено выше, черновые формы обычно состоят из двух, иногда трех кусков-раковин. Черновая форма из двух раковин наиболее проста для гальванопластики; при такой форме удобно как наносить электропроводящий слой на внутреннюю поверхность (полость) формы, так и проводить процесс электролиза. Металл наращивается в каждую раковину отдельно. Для монтирования скульптуры подготавливают соединительные швы раковины, затем спаивают их. Для получения репродукции, не требующей подгонки и спаивания двух частей, прибегают к следующему приему. Предварительно подготовленные раковины-формы, пропитанные восковым составом и покрытые электропроводящим слоем, точно соединяют одну с другой, стягивают проводом, имеющим изоляцию. Затем пластилином, не содержащим наполнителя и пигмента, изнутри заделывают шов в месте соединения раковин. Наиболее пригоден для заделки швов желтый озокерит: он обладает высокой пластичностью и вязкостью.

Такой же прием можно применять и при работе с кусковыми формами, но там он менее удобен вследствие громоздкости кусковых форм, наличия кожуха и большого количества швов, образуемых отдельными кусками формы, тем более что швы все же остаются заметными на металлической репродукции. Применение обычных черновых форм с наращиванием металла в каждую раковину отдельно наиболее просто и технически удобно, но требует подгонки раковины. Использование соединенных заранее раковин черновой формы с проработкой шва не требует монтировочных работ для соединения частей готовой металлической репродукции, но такой способ осложняет ведение процесса электролиза: затрудняется равномерное наращивание металла в наиболее углубленных местах формы. Применение обычных черновых форм целесообразно главным образом при изготовлении крупной скульптуры. Отдельные детали можно изготовлять в кусковых формах, а затем готовые детали спаять между собой.

Изготовление гипсовых форм с барельефов. При снятии форм с барельефов, медалей и других художественных изделий, имеющих рельеф без поднутрений («замков»), формы делают заливкой моделей гипсом. Для этого гипс засыпают в воду и размешивают его, получая сметанообразную массу. Предварительно рекомендуется гипс на рельеф нанести кисточкой, с тем чтобы в полученной форме не было не залитых гипсом мест и следов воздушных пузырьков. Нанеся тонкий слой гипса на поверхность копируемой модели, заливают ее разведенным гипсом. При этом работу следует выполнять «в темпе», так как разведенный гипс быстро затвердевает. Для снятия гипсовых форм с гипсовых моделей последние предварительно смазывают раствором парафина в керосине, что предотвращает сращивание гипсовой модели с изготовляемой гипсовой формой. Подобные формы несложно снимать не только с металлических, деревянных и пластмассовых моделей, но и с пластилиновых и глиняных. В этом случае, правда, модели обычно разрушаются при снятии формы. Во избежание растекания заливаемого гипса вокруг модели устанавливают обечайку (обод) из картона, ватманской бумаги или фольги. Когда гипс остынет и окончательно затвердеет, снимают обечайку, подправляют ножом края формы и делают отверстие в крае формы для электропровода, необходимого для подвески и контактирования с отрицательным полюсом источника тока.

Пропитка и изоляция гипсовых форм.

Пропитка гипсовых форм для устранения гигроскопичности является одной из важнейших операций. Перед пропитыванием гипсовые формы хорошо высушивают при равномерном повышении температуры до 50-60°С. Особенно медленно следует повышать температуру при сушке очень сырых только что снятых форм во избежание деформаций и трещин. Формы, состоящие из нескольких кусков, сушат в собранном виде с плотно прижатыми один к другому кусками (для устранения их деформации). В сушильном шкафу формы размещают на перфорированном стеллаже (с отверстиями) открытой частью вверх, чтобы формы равномерно прогревались снизу, а влага имела выход кверху. Хорошо высушенная форма имеет совершенно белый цвет и издает при простукивании специфический звук сухого гипса. Такая форма быстро воспринимает пропитку и не дает трещин. Гипсовые формы пропитывают расплавленными восковыми составами с температурой плавления от 50 до 125°С; предпочтительны составы, имеющие низкую температуру плавления. Формы, погружаемые в пропиточный состав, подогревают, при этом воздух, находящийся в порах форм, вытесняется. Глубина пропитки зависит от времени выдержки гипсовых форм в составе, достаточная толщина ее 2-5 мм.

Чем выше температура пропитывающего состава (а она может быть значительно выше его точки плавления) тем меньше в нем выдерживают формы. Чем толще стенки формы, тем больше времени требуется для подготовки и пропитывания. Массивные толстостенные формы следует пропитывать не слишком перегретыми составами чтобы избежать разрушения гипса он повышенных температур; наиболее при годны составы с температурой плавления 60-80°С. Таковы, например, составы на петролатумной, церезиновой, озокеритовой и стеариновой основах с добавками канифоли. Пропитывание производят с выдержкой в соответствующем составе в течение 2-2,5 ч. Обработка составом с более высокой температурой плавления или перегретым составом применяется только для небольших тонкостенных форм при кратковременной выдержке (не более 10-20 мин). Температуру плавления разных веществ, применяемых для пропитывания, можно отыскать в соответствующих справочниках. Сорта церезина с высокой температурой плавления употребляют для пропитывания форм без смешивания с другими материалами. Однако наиболее целесообразно производить пропитку в озокеритовых композициях, составленных так, чтобы они обладали всеми качествами, необходимыми для пропитывающих составов.

К основным требованиям, предъявляемым к пропитывающим составам, относятся:

— невысокая температура плавления; — хорошая проникаемость в поры форм; — свойство не размягчаться при нормальном нагреве электролита; — достаточно хорошее сцепление с электропроводящими составами, наносимыми на форму; — способность не зажиривать электропроводящих составов (во избежание повышения омического сопротивления); — хорошая смачиваемость электролитом; — отсутствие взаимодействия с электролитом; — высокая температура вспышки.

Обычно для пропитки гипсовых форм применяют пропиточные составы из двух-трех компонентов. Составы некоторых из них приведены ниже, % (по массе):

• 1-й состав (Т плав 85°С)

— Озокерит 70 — Восковая монтановая композиция 30

• 2-й состав (Т плав 64,5°С)

— Озокерит 70 — Восковая монтановая композиция 15 — Канифоль 15

• 3-й состав (Т плав 75°С)

— Озокерит 85 — Канифоль 5 — Стеарин 10

• 4-й состав (Т плав 82°С)

— Восковая монтановая композиция 80 — Петролатум 20

Пропитывать формы можно и чистым, но твердым озокеритом

Восковые формы

Рецепты восковых композиций. Восковые композиции удобны для непосредственной заливки на металлические модели, а также на гипсовые, смоченные водой во избежание прилипания, или иные модели, выдерживающие высокие температуры восковых композиций (70-80°С). Ввиду того, что свойства веществ, входящих в эти рецепты, весьма нестабильны, следует рецепты не копировать слепо, а приспосабливать их к конкретным условиям, учитывая при этом особенности отдельных компонентов восковых композиций. Парафин снижает мягкость пчелиного воска, но увеличивает усадку; спермацет облегчает смешение компонентов; введение лишнего стеарина следует избегать, так как он реагирует с электролитом медной ванны; минеральное масло и говяжий жир смягчают композицию, но ведут к зажириванию проводящего слоя. Сильным смягчающим действием обладает скипидар, он не портит проводящего слоя, но при длительном хранении восковой композиции улетучивается из нее.

Графит в незначительной степени повышает электропроводность форм и облегчает последующий процесс графитирования. Оседая во время отливки восковых форм в расплавленной массе залитого воска, он сосредоточивается на рабочей поверхности формы, где улучшает связывание воска с графитом, наносимым на форму в процессе графитирования.

Для изготовления форм рекомендуются следующие составы, % (по массе):

• 1-й состав

— Канифоль 70 — Воск пчелиный 20 — Парафин 10

• 2-й состав

— Воск пчелиный 30 — Стеарин 70

• 3-й состав

— Воск пчелиный 60 — Озокерит 15 — Канифоль 15

Восковые композиции лучше всего плавить на паровой бане, хуже — на песочной, плохо — на огне (обязательно слабом), чтобы избежать вспышки воска и его пригорания ко дну сосуда. Плавление необходимо начинать с наиболее легкоплавких компонентов и постепенно вводить более высокоплавкие; с огнеопасными компонентами, такими, как скипидар, следует работать дальше от источника огня, притом вводить их в последнюю очередь. При загрязнении воск следует профильтровать через марлю, а очень тонкие восковые композиции, не содержащие графита,- через шелк. Изготовление форм для барельефной и медальерной скульптуры. Восковые формы, применение которых обеспечивает высокую точность репродуцирования, применяются главным образом для медальерной и барельефной скульптур. Сравнительная дешевизна восковых композиций, хорошая их связь с наносимым электропроводящим слоем, простота изготовления восковых форм, повышенная точность репродукций делают такие формы наиболее распространенными в технике гальванопластики. Недостатки — усадка восковых композиций, а также невозможность использования восковых форм для многократного репродуцирования.

Заливка восковой формы

Для получения форм восковую композицию расплавляют и заливают ею репродуцируемую металлическую или сырую гипсовую модель. При заливке барельефов, медалей и другой подобной скульптуры понадобятся металлические обечайки в виде колец, прямоугольников и т.п. с высотой стенок, соответствующей высоте рельефа заливаемой скульптуры. Так, для репродуцирования медальерной скульптуры, обычно округлой и с низким рельефом, требуются кольцевые обечайки с высотой стенок в 10-15 мм. Для создания достаточно прочной и не деформирующейся при окончательном остывании формы высота стенок обечайки должна быть тем выше высоты рельефа, чем больше площадь барельефа. На рис. 9 показан момент заливки восковой формы с применением обечайки.