Генератор авто обеспечивает восстановление заряда АКБ и подачу питания ко всем потребителям, подключенным к бортовой сети. Он не хранит в себе электричество, как аккумулятор, а непрерывно производит его в ходе работы двигателя. Но пока ДВС не запущен, этот узел не работает, и функция питания бортовой сети выполняется аккумуляторной батареей.

Работа автомобильного генератора напоминает действие электродвигателя, только в обратном порядке. Электромотор получает энергию и преобразует ее в механическое действие, в то время как автогенератор преобразует механическое вращение ротора в электроэнергию.

Кратко принцип, по которому работает автомобильный генератор, можно объяснить так: вращение ротора приводит к образованию магнитного поля, а оно воздействует на обмотку статора. Это приводит к возникновению в последней электротока, который затем подается для питания включенных в бортовую сеть ТС потребителей.

Автомобильный генератор: принцип действия, неисправности

Обрыв или замыкание обмоток возбуждения устраняется с помощью перемотки. Остальные электрические неисправности исправляют, меняя вышедшую из строя деталь.

Мнение эксперта

It-Technology, Cпециалист по электроэнергетике и электронике

Задавайте вопросы «Специалисту по модернизации систем энергогенерации»

Автомобильный генератор: принцип работы, устройство, схема подключения, назначение Схема треугольник предусматривает соединение обмоток по другому принципу 1-я со 2-й, 2-я с 3-ей, а 3-я, в свою очередь с 1-й. Спрашивайте, я на связи!

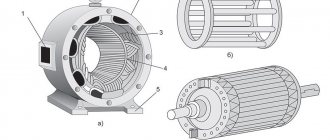

Устройство автомобильного генератора

Автогенератор включает в себя несколько составляющих:

1 — задний подшипник; 2 — выпрямительный блок; 3 — контактные кольца; 4 — щетка; 5 — щеткодержатель; 6 — кожух; 7 — диод; 8 — втулка подшипника; 9 — винт; 10 — задняя крышка; 11 — крыльчатка; 12 — винт; 13 — ротор; 14 — обмотка ротора; 15 — передняя крышка; 16 — вал ротора; 17 — шайба; 18 — гайка; 19 — шкив; 20 — передний подшипник; 21 — обмотка ротора; 22 — статор.

Ротор

Обмотка возбуждения предназначена для создания магнитного поля. Для решения этой задачи на нее должен быть подан слабый электроток. До запуска силового агрегата подачу тока для образования магнитного поля осуществляет АКБ. Когда ДВС заработает, и число оборотов достигнет нужной величины, подача тока на обмотку возбуждения будет производиться генератором

Какое освещение Вы предпочитаете

ВстроенноеЛюстра

Ротор располагается внутри статора, зажатого между крышками корпусной части. Крышки снабжены посадочными местами, в которых помещаются роторные подшипники. Кроме того, в крышке, расположенной со стороны приводного шкива, имеются отверстия для вентиляции.

Статор

1 — сердечник; 2 — обмотка; 3 — пазовый клин; 4 — паз; 5 — вывод для соединения с выпрямителем.

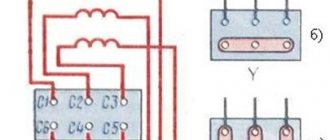

При подключении по схеме «звезда» все обмотки соединяются вместе одним из концов в общей точке. Их вторые концы выполняют роль выводов. Схема «треугольник» предусматривает соединение обмоток по другому принципу: 1-я со 2-й, 2-я – с 3-ей, а 3-я, в свою очередь – с 1-й. В этом случае функцию выводов выполняют точки соединения. Наглядно обе схемы показаны на рисунке.

Блок щеток

Задача этой составляющей генератора заключается в передаче электричества на обмотку возбуждения. Конструктивно блок представляет собой корпус с расположенной в нем парой подпружиненных графитных щеток. Последние прижимаются с помощью пружин к контактным кольцам, но жестко с ними не скреплены.

Регулятор напряжения

Диодный мост (выпрямительный блок)

Задача этого элемента заключается в том, чтобы преобразовывать переменный ток, поступающий на него, в постоянный, необходимый для питания бортовой сети. Конструктивно он состоит из теплоотводящих пластин, в которые вмонтированы диоды в количестве 6 штук – по 2 на каждую статорную обмотку (на «+» и на «-») .

Технология сборки и обработки коллекторов электродвигателей постоянного тока

Материаллы диссертации — Пелипенко, Ярослав Николаевич.

Повышение точности изготовления деталей электродвигателя с помощью переносного станочного модуля : автореферат дис. … кандидата технических наук : 05.02.08 / Белгород. гос. технол. ун-т им. В.Г. Шухова. — Белгород, 2006. — 21 с. Электрические машины и аппараты — Электрические машины — Электрические двигатели — Коллекторы — Шлифование — Проектирование технологического процесса Технология машиностроения устранение биения коллектора.

https://search.rsl.ru/ru/record/01003289111

Принято считать, что история электрических машин начинается с создания М. Фарадеем в1821 г. электродвигателя, который представлял собой постоянный магнит, вокруг которого вращался проводник с током. При создании электрических машин положенны в основу труды таких ученых как: П. Барлоу, Ф. Арато, Д.К. Максвелл, Э. Ленц, Б.С. Якоби и др. Первым коллекторные электродигатели были построены в1870 г. немецким ученым З. Гролич. За основу им были взяты ранее выполненные работы итальянского ученого А. Пачинотти по применению кольцевой обмотки. Электрическая машина с кольцевой обмоткой и коллектором принято называть Пачинотти – Грамма (рис. 1.1).

Рис. 1.1. Электрическая машина с кольцевой обмоткой Пачинотти – Грамма.

1 – кольцевой якорь; 2 – кольцевая замкнутая обмотка; 3 – отпайки на коллекторные пластины; 4 – щетки; 5 – постоянные электромагниты; 6 – полюсные наконечники. В этой машине коллектор и обмотка были изготовлены из стали. Прототипом современных коллекторных электродвигателей постоянного тока стала машина, созданная в1973 г. Ф. Гефнер-Альтенеком и В. Сименсом (рис. 1.2). Ее якорь по форме напоминал барабан, а обмотки и коллектор впервые были изготовлены из меди.

Рис. 1.2. Электрическая машина с барабанным якорем. 1 – коллектор; 2 – якорь; 3- щеточный механизм.

Начав свою историю с машин, в которых электромеханическое преобразование энергии осуществлялось в электрическом поле, в XIX и XX вв. электромеханика достигла больших успехов. Мощности машин возросли в 100 и 1000 раз, расход материалов на единицу мощности был уменьшен в 10 – 100 раз. Были созданы для различных областей техники уникальные электрические машины не только как силовые преобразователи, но и как индикаторные устройства для точных навигационных и других систем автоматики. В последнее время каждый день патентные организации во всем мире выдают патенты с названием «Электромашина» . В связи с этим трудно выделить из этого потока выдающиеся изобретения, так как слишком много было создано уникальных электромеханических систем, позволивших решить сложные технические проблемы. Широкое внедрение электродвигателей во все сферы человеческой деятельности вызывает необходимость как увеличения конструкторских и технологических исполнений, так и улучшения их эксплуатационных и экономических показателей. Высокое качество электродвигателей, их эксплуатационная надежность и снижение трудоемкости изготовления в большой степени зависят от правильно построенного технологического процесса, соответствующего уровню современной технологии, обеспеченной необходимым технологическим оборудованием и оснасткой. Технология электромашиностроительного производства – это часть общей технологии машиностроения, объектом которой является изготовление электрических машин необходимого качества, в установленном производственной программой количестве и в заданные сроки при минимуме себестоимости. Технологическая структура изготовления электродвигателя включает в себя: производство заготовок, изготовление деталей, сборку машины, испытание, окраску, консервацию и упаковку . В процессе совершенствования конструкции электродвигателей постоянного тока претерпевали изменения все узлы и детали, в частности серьезные изменения претерпел узел, выполняющий функцию коммутации между якорем и статором. На протяжении длительного времени были опробованы разные материалы и конструктивные решения, в результате чего был получен современный щеточно-коллекторный узел. Надежность электродвигателей во многом зависит от технологии изготовления ее деталей и сборки. Работа щеточно-коллекторного узла связана с воздействием трех групп факторов, связанных с электромагнитными процессами, физико-химической природой, скользящего контакта, механическими воздействиями и температурным нагревом. К факторам электромагнитного характера относятся условия коммутации: электромагнитные нагрузки, напряжения между смежными пластинами, реактивная ЭДС, токовые перегрузки, в значительной мере определяемые настройкой добавочных полюсов. Факторы физико-химической природы скользящего контакта определяются условиями токосъема (состояние контактной пленки на поверхности коллектора) и состоянием окружающей среды. Факторы механического воздействия определяются технологическими и конструктивными особенностями машины (ослабление прессовки, эксцентриситет и эллиптичность коллектора, марка щеток и материал коллектора, технология сборки и изготовления, давление на щетку, частота вращения). При этом наиболее опасными причинами нарушения работы щеточно-коллекторного узла остаются причины, вызванные влиянием факторов именно механического воздействия. Одними из основных причин механического воздействия, нарушающими работу щеточно-коллекторного узла являются разрушение щеток вследствие нарушения цилиндричности коллектора, то есть наличия выступающих коллекторных пластин, а также искрение под щетками и круговой огонь вследствие биения, эллиптичности и эксцентриситета коллектора. Трудоемкость его текущего обслуживания составляет основную долю затрат на содержание двигателя в целом. Особенно трудоемки: обточка коллекторов, устранение последствий круговых огней и «наволакивания» меди в межламельных промежутках. Поскольку эти явления принципиально взаимосвязаны, кардинальное решение проблемы надежности щеточно-коллекторного узла лежит на пути комплексного использования имеющихся резервов. В частности данная проблема очень остро стоит на тяговых электродвигателях для электровозов. В тяговых двигателях всех вновь проектируемых электровозов применяют коллекторные профили из медно-кадмиевого сплава (бронзы) БрКд-1. По сравнению с серийно используемой коллекторной медью с присадкой серебра (сплав МС-1) этот материал обеспечивает снижение интенсивности износа коллекторов и щеток в 2-2,5 раза. Он имеет низкий коэффициент трения и высокую стойкость к образованию наволакивания меди. Скользящая пара сплав БрКд-1 и щетки марки ЭГ61А обеспечивают пробеги без обточки коллекторов грузовых электровозов не менее 600 тыс. км, а пассажирских 0,8 — 1 млн. км. Смена щеток требуется через 150 тыс. км на грузовых и через 200 тыс. км на пассажирских электровозах. И еще, что необходимо сделать в первую очередь — это повысить стабильность качества электрощеток ЭГ-61А. Данная марка — лучшая из отечественных для тяговых двигателей магистральных электровозов, по своим техническим параметрам — допустимой плотности тока, коэффициенту трений, механической прочности — она не уступает, а по некоторым параметрам превосходит электрощетки ведущих зарубежных фирм. Однако в последние годы наблюдается нестабильность технических характеристик электрощеток серийного производства. Определенные резервы повышения надежности щеточно-коллекторного узла заложены в дальнейшем совершенствовании его конструкции и технологии изготовления. Прежде всего, необходимо повысить поверхностную электрическую прочность и трекингостойкость изоляционных деталей — пальцев кронштейнов щеткодержателей, изоляционного вылета манжеты конуса коллектора. На современных электровозах внедряется регулируемая система вентиляции, и тяговые двигатели большую часть времени работают при сниженном расходе обдуваемого воздуха до 1/3 номинальной величины. К сожалению, это приводит к недостаточно интенсивному выносу электропроводящих продуктов износа щеток, их осаждению на изоляционных деталях и при сопутствующем увлажнении — к поверхностному электрическому перекрытию. В процессе работы происходит нагрев электродвигателя, особенно ее коллектора. В отдельных машинах температура нагрева коллектора достигает 200°С. Поэтому в конструкции электродвигателя предусмотрены специальные устройства охлаждения: воздушные, водяные, водородные и др. Относительно коллектора можно сказать, что является одним из наиболее трудоемких, сложных и дорогостоящих узлов, в значительной мере определяющим срок службы электрической машины. В конструктивном отношении коллектор – это один из наиболее ответственных ее узлов. Он является основным преобразовательным звеном в работе машины. Коллектор вместе со щеточным механизмом исполняет роль выпрямителя в режиме работы машины постоянного тока генератором и роль инвертора – в режиме двигателя. Сложность конструкции коллектора объясняется, во-первых, структурой кольца, состоящего из большого количества медных пластин, чередующихся с миканитовыми прокладками, во-вторых, сложными геометрическими формами сопряжения металлических и изоляционных деталей, какими являются стальные нажимные конусы, миканитовые манжеты и медные ласточкины хвосты коллекторных пластин, и, наконец, силовыми явлениями, возникающими под действием центробежных сил и температурных изменений. Эксплуатационные требования, предъявляемые к коллектору, сводятся к обеспечению удовлетворительной работы скользящего контакта, то есть условий безискровой коммутации в сочетании с малым износом рабочей поверхности коллекторных пластин и достаточно длительным сроком службы щеток. Одним из основных условий, обеспечивающих удовлетворительную работу скользящего контакта, является плотное прилегание щеток к рабочей поверхности коллектора при его вращении с заданной частотой. Для обеспечения этого условия необходимо, чтобы рабочая поверхность коллектора имела строго цилиндрическую форму и геометрическая ось этого цилиндра совпадала с осью вращения якоря. Для обеспечения хорошей коммутации биение коллектора в собранной машине должно быть не более0,02 ммдля средних коллекторов и не более0,03 мм. Если учесть, что половина этого значения обуславливается зазором подшипников, эксцентриситетом подшипниковых щитов, то на долю допустимого биения коллектора остается 0,015…0,02 мм. Конструкции коллекторов непрерывно развиваются и совершенствуются. В настоящее время известны десятки конструкторских исполнений коллекторов для электрических машин малой и средней мощности, а также для крупных машин. По конструкции и технологии изготовления коллекторы можно разделить на следующие основные типы: 1) коллекторы со стальными корпусами (см. рис. 1.4); 2) коллекторы быстроходных машин с бандажными кольцами; 3) коллекторы на пластмассе. Коллекторы со стальными корпусами используют в машинах средней и большой мощности. Конструкция представленного на рис. 1.3 коллектора называется арочной, так как посредством усилий, создаваемых стальными конусами, пластины коллектора прижимаются одна к другой, и между ними создается боковое давление, которое называют арочным распором.

Рис. 1.3. Конструкция коллектора на стальной втулке.

1 – стопорный винт, 2 – гайка, 3 – кольцевые канавки для балансировочных грузов, 4- нажимной конус, 5 – бандаж, 6 – изоляционные миканитовые манжеты, 7 – рабочая часть коллекторной пластины, 8 – зазор, 9 – изоляционный цилиндр, 10 – ласточкин хвост, 11 – петушок, 12 – корпус коллектора (стальная втулка), 13 – шлиц в петушке, 14 – комплект коллекторных пластин, 15 – коллекторная миканитовая прокладка В связи с тем, что коллектор в основном состоит из коллекторных пластин и способы их закрепления в коллекторе достаточно известны , обратим внимание на технологию изготовления самих коллекторных пластин. Традиционно коллекторные пластины изготовляют из холоднотянутой меди специального трапецеидального профиля . Для большинства коллекторов применяют медь марки М1. В зависимости от эксплуатационных характеристик двигателя используют также коллекторную медь с присадками кадмия, серебра, циркония и др. Традиционный технологический процесс изготовления коллекторных пластин имеет ряд существенных недостатков. Основным из них является экономичное использование дорогого медного сырья: только при штамповке пластины 30-40% меди идет в отход. Второй серьезный недостаток – низкая точность и качество штампованных пластин. Нарушением основных правил технологии является очередность операции штамповки, которая производится после более точной операции получения трапецеидального профиля. Поэтому, для того чтобы получить первоначальную точность профиля, вводят дополнительные доводочные операции: зачистку заусенцев, правку, калибровку при сборке. При этом многие операции выполняются вручную. Но даже при таком количестве дополнительных операций пластины, поступающие на сборку, не имеют достаточно высокую точность и качество. Дело в том, что окончательную механическую обработку контактной поверхности (поверхность, по которой пластины контактируют со щетками) производят после сборки коллектора. А при сборке (опрессовке) пластин в кольцо базовой является именно эта поверхность. Погрешности штамповки вызывают значительные колебания диаметра коллектора. При изготовлении пластин из коллекторного профиля она подвергается значительным нагрузкам, особенно при холодной штамповке. На рис. 1.4 показано коробление в поперечном и продольном сечении не смотря на выполнение последовательных операций рихтовки, имеют место остаточное коробление. Трудно устранимым является также деформация кромок и возникновение крупных заусенцев. В этом случае штамповочная операция выступает, как черновая формообразующая операция, что в принципе является нарушением принятом в машиностроении методов достижения точности. Дело в том, что операция формирования угла пластины является окончательной операцией, достигаемой в процессе волочения и калибровки профиля. Поэтому для особо ответственных электрических машин коллекторные пластины изготовляются непосредственно на металлорежущих станках. В этом случае достигается высокая точность, и устраняются погрешности, описанные выше. Проблема механической обработки является дорогостоящей операцией, поэтому все стремяться использовать методы, позволяющие снизить стоимость механической обработки. На рис. 1.5 показана схема наладки станка на обработку так называемых заготовок «габариток», обработка осуществляется дисковыми фрезами в специальном приспособлении, обеспечивающем отрезку заготовок за один рабочий цикл. Пакетная обработка, резка заготовок профиля по длине пластины, осуществляется пакетом до 10 штук в пакете (рис. 1.5а) и резка фрезами (рис. 1.5б), где 1 – пакет коллекторных пластин, 2 – фрезы, размещенные на расстоянии . На рис. 1.6 показана обработка ласточкиного хвоста коллекторной пластины, таким образом, значительно удобней обрабатывать на двухшпиндельном фрезерном полуавтомате с использованием специального приспособления кондуктора, позволяющего обрабатывать до десяти заготовок одновременно. Особенность такого приспособления — в наличии пластин прокладок соответствующих по углу профиля заготовки коллекторной пластины.

Рис. 1.4. D1 – погрешность в поперечном сечении коллекторной пластины D2 – погрешность в продольном сечении коллекторной пластины

Рис. 1.5 1 – пакет коллекторных пластин, 2 – фрезы, l – длина заготовки, n – количество одновременно обрабатываемых пластин

Сопоставление стоимости обработки на фрезерных и токарных станках показало выгодность другого метода обработки, который заключается в том, что порезанные заготовки собираются в кольцевой пакет, опресовываются в кольцевом приспособлении с усилием 10 – 15 тонн и подаются вместе с кольцевой оснасткой на токарный станок (рис. 1.7). Обработка ласточкиного хвоста производится с одной установки, для обеспечения точности обработки использовался специальный измерительный шаблон, контролирующий правильность изготовления ласточкиного хвоста. Обработав, таким образом, комплект пластин коллектора зажимается в приспособлении, на этой операции базирование количественного пакета осуществляется по ласточкиному хвосту и ведется обработка наружной поверхности коллектора начерно.

Рис. 1.6. 1 – коллекторные пластины, 2 – Фреза

Рис. 1.7

Обработанный таким образом пакет коллекторных пластин подается на сборку, где производится его рассыпание и сборка в специальной оснастке, позволяющей устанавливать изоляционные пластины без повреждения. Обычно в качестве материала изоляционных пластин используется миканит (толщина0,2 мм). Выпускаемые в России миканитные листы имеют значительный разброс по допуску на толщину. Поэтому для достижения точности сборки коллектора рекомендуется использовать миканитовые пластины, вырезанные из одного листа, или одной партии. При наиболее совершенном способе изготовления особо точных коллекторов, рекомендуется миканитовые пластины, после их вырубки, шлифовать с двух сторон на шлифовальном станке. Такая операция позволяет получить пластины практически одинаковой толщины. Для закрепления изолированных пластин используется специальная плита с вакуумными присосками с маленькими отверстиями. Перед сборкой пакета коллектор и изолированные пластины подвергаются слесарной обработке. При этом важно не допускать при сборке заусенцев, пыли и других загрязнений. Работа должна выполняться на чистом рабочем месте. Для особо крупных коллекторных пластин выполняются температурно-компенсационные пазы и отверстия, позволяющие избегать грубого коробления коллектора при эксплутационном нагреве. Точность изготовления корпусных деталей коллекторов, в частности втулки ненажимного конуса, осуществляется по принципу соблюдения конструктивных и технологических баз. Сборка и опрессовка собранного коллектора производится перед операцией динамической формовки (рис. 1.8). Динамической формовкой достигается точное положение коллекторной пластины в пакете с устранением перекосов и «завалов». Поэтому первая опрессовка коллектора ведется с ограниченным усилием согласно технологическим картам. После динамической формовки коллектор подвергается холодной опрессовке, после которой 2 – 3 раза повторяется нагрев и опрессовка коллектора. Опрессовка осуществляется только холодного коллектора. После затяжки крепежных болтов, производится прорезание пазов петушков. При этом надо обратить внимание на режимы резания и на устранение мелкой стружки.

1 – Сборка коллектора 2 – Формирование кольца коллекторных пластин в кольцевой оснастке Рис. 1.8

Принципиальное базирование коллектора — вертикальное с подачей прорезной фрезы сбоку и снизу, т.е. по принципу «коллектор сверху, фреза снизу». После слесарной операции по устранению заусенцев коллектор подается на сборку. Тщательно выполняется технологическая операция по сборке коллектора, позволяющая устранить набегающую ошибку по углу и обеспечить качественную работу электродвигателя, избежать искрения, стачивания щеток и других отрицательных эффектов. Следует иметь ввиду, что в процессе эксплуатации коллекторная пластина выбирает свое окончательное положение в коллекторе. Это происходит примерно через 120 часов наработки. Трудно устранимыми являются температурные деформации коллектора. В отдельных случаях можно рекомендовать обработку нагретого коллектора с помощью переносного устройства. В этом случае погрешность коллектора будет носить знакопеременный характер. Биение рабочей поверхности коллектора в холодном состоянии не столь опасно, так как после нагрева под рабочей нагрузкой оно устраняется. Этот метод обработки горячего коллектора позволяет компенсировать погрешности и обеспечить его качественную работу. Таким образом, надежная работа коллектора обеспечивается конструктивно технологическими и эксплутационными методами. Только улучшенное сочетание этих методов позволяет обеспечить многолетнюю работу коллектора. На надежность работы электрической машины и ее качественные показатели при эксплуатации оказывают и другие элементы: состояние рабочей поверхности и точность выходных концов вала (цилиндрических и конических), контактных колец и тормозных барабанов. Согласно действующим стандартам России и стандартам МЭК биение выше упомянутых элементов в зависимости от размера электрической машины должно находиться в пределах 0,01¸0,04 мм. Причиной изменения биения концов валов, контактных колец и тормозных барабанов являются эксплуатационные нагрузки, которые приводят элементы к их окончательному местоположению в электрической машине. Таким образом, практически при производстве , ремонте и эксплуатации электрических машин возникает необходимость использования безрамной обработки выше упомянутых элементов, непосредственно на собранном электродвигателе.

Способы подключения электродвигателя постоянного тока

Двигатели постоянного тока производятся зачастую с параллельным, последовательным и независимым типом возбуждения. В зависимости от типа возбуждения маркировка контактов в клеммной коробке различается. Исходя из вида возбуждения, выполняется различное подключение питающего кабеля.

Для начала рассмотрим подключение кабеля к клеммам электродвигателя с независимым возбуждением обмоток.

В кабельный ввод заводим два двухжильных кабеля с жилами серого и синего цветов. Выполняем зачистку кабеля и жил, после чего надеваем на них кабельные наконечники.

После оконцевания производим подключение жил согласно схеме на внутренней стороне крышки клеммной коробки. Для данного подключения используем схему для двигателей с независимым возбуждением, когда напряжение на обмотки возбуждения и якорь двигателя подаются от независимых источников.

Мнение эксперта

It-Technology, Cпециалист по электроэнергетике и электронике

Задавайте вопросы «Специалисту по модернизации систем энергогенерации»

Каково назначение коллектора в генераторе и двигателе — стр. 3 Итак продолжаем наши разъяснения по поводу устройства и работы автомобильного генератора и вот как именно происходит преобразование вращательного движения в электрическую энергию в генераторе автомобиля. Спрашивайте, я на связи!

Устройство коллекторной машины постоянного тока

Конструкция электрической машины постоянного тока включает (рис. 4.2): подшипниковые щиты 1

, подшипники

2,

вентилятор

3,

якорь

4,

коллектор

5

, главный

6

и дополнительный

7

полюсы и щеткодержатель с траверсой

8.

Условное обозначение такой машины приведено на том же рисунке.

Рис. 4.2. Устройство машины постоянного тока

Статор

. Состоит из станины и главных полюсов

. Станина

служит для крепления полюсов и подшипниковых щитов и является частью магнитопровода, так как через нее замыкается магнитный поток машины. Станину изготовляют из стали — материала, обладающего достаточной механической прочностью и большой магнитной проницаемостью. В нижней части станины имеются лапы для крепления машины к фундаментной плите, а по окружности станины расположены отверстия для крепления сердечников главных полюсов

.

Главные полюсы

предназначены для создания в машине магнитного поля возбуждения. Главный полюс состоит из сердечника и полюсной катушки

.

Со стороны, обращенной к якорю сердечник полюса имеет полюсный наконечник, который обеспечивает необходимое распределение магнитной индукции в зазоре машины. Сердечники главных полюсов делают шихтованными из листовой конструкционной стали толщиной 1-2

мм

или изтонкоколистовой электротехнической анизотропной холоднокатаной стали, например, марки 3411. Штампованные пластины главных полюсов специально не изолируют, так как тонкая пленка окисла на их поверхности достаточна для значительного ослабления вихревых токов, наведенных в полюсных наконечниках пульсациями магнитного потока, вызванного зубчатостью сердечника якоря. Анизотропная сталь обладает повышенной магнитной проницаемостью вдоль проката, что должно учитываться при штамповке пластин и их сборке в пакет. Пониженная магнитная проницаемость поперек проката способствует ослаблению реакции якоря и уменьшению потока рассеяния главных и добавочных полюсов.

В машинах постоянного тока небольшой мощности полюсные катушки делают бескаркасными — намоткой медного обмоточного провода непосредственно на сердечник полюса, предварительно наложив на него изоляционную прокладку (рис. 4.3, а).

В большинстве машин (мощностью 1

кВт

и более) полюсную катушку делают каркасной: обмоточный провод наматывают на каркас(обычно пластмассовый), а затем надевают на сердечник полюса (рис. 4.3,

б

). В некоторых конструкциях машин полюсную катушку для более интенсивного охлаждения разделяют по высоте на части, между которыми оставляют вентиляционные каналы.

Рис. 4.3. Главные полюсы с бескаркасной (а) и каркасной (б) полюсными катушками

Якорь.

Якорь машины постоянного тока состоит извала

,

сердечника с обмоткой и коллектора

. Сердечник якоря

имеет шихтованную конструкцию и набирается из штампованных пластин тонколистовой электротехнической стали. Листы покрывают изоляционным лаком, собирают в пакет и запекают. Готовый сердечник напрессовывают на вал якоря. Такая конструкция сердечника якоря позволяет значительно ослабить в нем вихревые токи, возникающие в результате его перемагничивания в процессе вращения в магнитном поле. На поверхности сердечникаякоря имеются продольные пазы; в которые укладывают обмотку якоря.

Обмотку выполняют медным проводом круглого или прямоугольного сечения. Пазы якоря после заполнения их проводами обмотки обычно закрывают клиньями (текстолитовыми или гетинаксовыми). В некоторых машинах пазы не закрывают клиньями, а накладывают на поверхность якоря бандаж. Бандаж делают из проволоки или стеклоленты с предварительным натягом. Лобовые части обмотки якоря крепят к обмоткодержателям бандажом.

Коллектор

является одним из сложных узлов машины постоянного тока. Основными элементами коллектора являются пластины трапецеидального сечения из твердотянутой меди, собранные таким образом, что коллектор приобретает цилиндрическую форму. В зависимости от способа закрепления коллекторных пластин различают два основных типа коллекторов: со стальными конусными шайбами и на пластмассе. На рис. 4.4,

а

показано устройство коллектора со стальными конусными шайбами.

а) б)

Рис. 4.4. Устройство коллектора с конусными шайбами

Нижняя часть коллекторных пластин 6

имеет форму «ласточкина хвоста». После сборки коллектора эти части пластин оказываются зажатыми между стальными шайбами

1

и

3,

изолированными от медных пластин миканитовыми манжетами

4.

Конусные шайбы стянуты винтами

2

. Между медными пластинами расположены миканитовые изоляционные прокладки. В процессе работы машины рабочая поверхность коллектора постепенно истирается щетками. Чтобы при этом миканитовые прокладки не выступали над рабочей поверхностью коллектора, что вызвало бы вибрацию щеток и нарушение работы машины, между коллекторными пластинами фрезеруют пазы (дорожки) на глубину до 1,5 мм (рис. 4.4,

б

)

.

Верхняя часть

5

коллекторных пластин (см. рис. 4.4,

а

)

,

называемая петушком, имеет узкий продольный паз, в который закладывают проводники обмотки якоря и тщательно припаивают.

В машинах постоянного тока малой мощности часто применяют коллекторы на пластмассе,

отличающиеся простотой в изготовлении. Набор медных и миканитовых пластин в таком коллекторе удерживается пластмассой, запрессованной в пространство между набором пластин и стальной втулкой

4

и образующей корпус коллектора. Иногда с целью увеличения прочности коллектора эту пластмассу

2

армируют стальными кольцами

3

(рис. 4.5). В этом случае миканитовые прокладки должны иметь размеры большие, чем у медных пластин

1,

что исключит замыкание пластин стальными (армирующими) кольцами

3.

Электрический контакт с коллектором осуществляется посредством щеток, располагаемых в щеткодержателях.

Рис. 4.5. Устройство коллектора Рис. 4.6. Щеткодержатель

на пластмассе. (сдвоенный) машины

постоянного тока.

Щеткодержатель (рис. 4.6) состоит из обоймы 4,

в которую помещают щетку

3,

курка

1,

представляющего собой откидную деталь, передающую давление пружины

2

на щетку. Щеткодержатель крепят на пальце зажимом 5. Щетка снабжается гибким тросиком

6

для включения ее в электрическую цепь машины. Все щеткодержатели одной полярности соединены между собой сборными шинами, подключенными к выводам машины. Одно из основных условий бесперебойной работы машины — плотный и надежный контакт между щеткой и коллектором. Давление на щетку должно быть отрегулировано, так как чрезмерный нажим может вызвать преждевременный износ щетки и перегрев коллектора, а недостаточный нажим — искрение на коллекторе.

Помимо указанных частей машина постоянного тока имеет два подшипниковых щита: передний (со стороны коллектора) и задний (см. рис. 4.2). В центральной части щита имеется расточка под подшипник. На переднем подшипниковом щите имеется смотровое окно (люк) с крышкой, через которое можно осмотреть коллектор и щетки, не разбирая машины. Концы обмоток выведены на зажимы коробки выводов. Вентилятор служит для самовентиляции машины: воздух поступает в машину обычно со стороны коллектора, омывает нагретые части (коллектор, обмотки и сердечники) и выбрасывается с противоположной стороны через решетку.

Из рассмотрения принципа действия и устройства коллекторной машины постоянного тока следует, что непременным элементом этой машины, включенным между обмоткой якоря и внешней сетью, является щеточно-коллекторный узел — механический преобразователь рода тока. Таким образом, коллекторные машины сложнее бесколлекторных машин переменного тока (асинхронной и синхронной) и, следовательно, уступают им (особенно асинхронной машине) в надежности и имеют более высокую стоимость

Конструкция электрической машины постоянного тока включает (рис. 4.2): подшипниковые щиты 1

, подшипники

2,

вентилятор

3,

якорь

4,

коллектор

5

, главный

6

и дополнительный

7

полюсы и щеткодержатель с траверсой

8.

Условное обозначение такой машины приведено на том же рисунке.

Рис. 4.2. Устройство машины постоянного тока

Статор

. Состоит из станины и главных полюсов

. Станина

служит для крепления полюсов и подшипниковых щитов и является частью магнитопровода, так как через нее замыкается магнитный поток машины. Станину изготовляют из стали — материала, обладающего достаточной механической прочностью и большой магнитной проницаемостью. В нижней части станины имеются лапы для крепления машины к фундаментной плите, а по окружности станины расположены отверстия для крепления сердечников главных полюсов

.

Главные полюсы

предназначены для создания в машине магнитного поля возбуждения. Главный полюс состоит из сердечника и полюсной катушки

.

Со стороны, обращенной к якорю сердечник полюса имеет полюсный наконечник, который обеспечивает необходимое распределение магнитной индукции в зазоре машины. Сердечники главных полюсов делают шихтованными из листовой конструкционной стали толщиной 1-2

мм

или изтонкоколистовой электротехнической анизотропной холоднокатаной стали, например, марки 3411. Штампованные пластины главных полюсов специально не изолируют, так как тонкая пленка окисла на их поверхности достаточна для значительного ослабления вихревых токов, наведенных в полюсных наконечниках пульсациями магнитного потока, вызванного зубчатостью сердечника якоря. Анизотропная сталь обладает повышенной магнитной проницаемостью вдоль проката, что должно учитываться при штамповке пластин и их сборке в пакет. Пониженная магнитная проницаемость поперек проката способствует ослаблению реакции якоря и уменьшению потока рассеяния главных и добавочных полюсов.

В машинах постоянного тока небольшой мощности полюсные катушки делают бескаркасными — намоткой медного обмоточного провода непосредственно на сердечник полюса, предварительно наложив на него изоляционную прокладку (рис. 4.3, а).

В большинстве машин (мощностью 1

кВт

и более) полюсную катушку делают каркасной: обмоточный провод наматывают на каркас(обычно пластмассовый), а затем надевают на сердечник полюса (рис. 4.3,

б

). В некоторых конструкциях машин полюсную катушку для более интенсивного охлаждения разделяют по высоте на части, между которыми оставляют вентиляционные каналы.

Рис. 4.3. Главные полюсы с бескаркасной (а) и каркасной (б) полюсными катушками

Якорь.

Якорь машины постоянного тока состоит извала

,

сердечника с обмоткой и коллектора

. Сердечник якоря

имеет шихтованную конструкцию и набирается из штампованных пластин тонколистовой электротехнической стали. Листы покрывают изоляционным лаком, собирают в пакет и запекают. Готовый сердечник напрессовывают на вал якоря. Такая конструкция сердечника якоря позволяет значительно ослабить в нем вихревые токи, возникающие в результате его перемагничивания в процессе вращения в магнитном поле. На поверхности сердечникаякоря имеются продольные пазы; в которые укладывают обмотку якоря.

Обмотку выполняют медным проводом круглого или прямоугольного сечения. Пазы якоря после заполнения их проводами обмотки обычно закрывают клиньями (текстолитовыми или гетинаксовыми). В некоторых машинах пазы не закрывают клиньями, а накладывают на поверхность якоря бандаж. Бандаж делают из проволоки или стеклоленты с предварительным натягом. Лобовые части обмотки якоря крепят к обмоткодержателям бандажом.

Коллектор

является одним из сложных узлов машины постоянного тока. Основными элементами коллектора являются пластины трапецеидального сечения из твердотянутой меди, собранные таким образом, что коллектор приобретает цилиндрическую форму. В зависимости от способа закрепления коллекторных пластин различают два основных типа коллекторов: со стальными конусными шайбами и на пластмассе. На рис. 4.4,

а

показано устройство коллектора со стальными конусными шайбами.

а) б)

Рис. 4.4. Устройство коллектора с конусными шайбами

Нижняя часть коллекторных пластин 6

имеет форму «ласточкина хвоста». После сборки коллектора эти части пластин оказываются зажатыми между стальными шайбами

1

и

3,

изолированными от медных пластин миканитовыми манжетами

4.

Конусные шайбы стянуты винтами

2

. Между медными пластинами расположены миканитовые изоляционные прокладки. В процессе работы машины рабочая поверхность коллектора постепенно истирается щетками. Чтобы при этом миканитовые прокладки не выступали над рабочей поверхностью коллектора, что вызвало бы вибрацию щеток и нарушение работы машины, между коллекторными пластинами фрезеруют пазы (дорожки) на глубину до 1,5 мм (рис. 4.4,

б

)

.

Верхняя часть

5

коллекторных пластин (см. рис. 4.4,

а

)

,

называемая петушком, имеет узкий продольный паз, в который закладывают проводники обмотки якоря и тщательно припаивают.

В машинах постоянного тока малой мощности часто применяют коллекторы на пластмассе,

отличающиеся простотой в изготовлении. Набор медных и миканитовых пластин в таком коллекторе удерживается пластмассой, запрессованной в пространство между набором пластин и стальной втулкой

4

и образующей корпус коллектора. Иногда с целью увеличения прочности коллектора эту пластмассу

2

армируют стальными кольцами

3

(рис. 4.5). В этом случае миканитовые прокладки должны иметь размеры большие, чем у медных пластин

1,

что исключит замыкание пластин стальными (армирующими) кольцами

3.

Электрический контакт с коллектором осуществляется посредством щеток, располагаемых в щеткодержателях.

Рис. 4.5. Устройство коллектора Рис. 4.6. Щеткодержатель

на пластмассе. (сдвоенный) машины

постоянного тока.

Щеткодержатель (рис. 4.6) состоит из обоймы 4,

в которую помещают щетку

3,

курка

1,

представляющего собой откидную деталь, передающую давление пружины

2

на щетку. Щеткодержатель крепят на пальце зажимом 5. Щетка снабжается гибким тросиком

6

для включения ее в электрическую цепь машины. Все щеткодержатели одной полярности соединены между собой сборными шинами, подключенными к выводам машины. Одно из основных условий бесперебойной работы машины — плотный и надежный контакт между щеткой и коллектором. Давление на щетку должно быть отрегулировано, так как чрезмерный нажим может вызвать преждевременный износ щетки и перегрев коллектора, а недостаточный нажим — искрение на коллекторе.

Помимо указанных частей машина постоянного тока имеет два подшипниковых щита: передний (со стороны коллектора) и задний (см. рис. 4.2). В центральной части щита имеется расточка под подшипник. На переднем подшипниковом щите имеется смотровое окно (люк) с крышкой, через которое можно осмотреть коллектор и щетки, не разбирая машины. Концы обмоток выведены на зажимы коробки выводов. Вентилятор служит для самовентиляции машины: воздух поступает в машину обычно со стороны коллектора, омывает нагретые части (коллектор, обмотки и сердечники) и выбрасывается с противоположной стороны через решетку.

Из рассмотрения принципа действия и устройства коллекторной машины постоянного тока следует, что непременным элементом этой машины, включенным между обмоткой якоря и внешней сетью, является щеточно-коллекторный узел — механический преобразователь рода тока. Таким образом, коллекторные машины сложнее бесколлекторных машин переменного тока (асинхронной и синхронной) и, следовательно, уступают им (особенно асинхронной машине) в надежности и имеют более высокую стоимость

Области применения солнечных коллекторов

Главное назначение солнечных коллекторов, как и любых других теплогенераторов, – отопление зданий и подготовка воды для системы горячего водоснабжения. Осталось выяснить, какой именно тип гелиоколлекторов лучше подходит для выполнения той или иной функции.

Плоские солнечные коллекторы, как мы выяснили, отличаются хорошей производительностью в весенне-летний период, но малоэффективны зимой. Из этого следует, что использовать их для отопления, потребность в котором появляется именно с наступлением холодов, нецелесообразно. Это, однако, не означает, что для данного оборудования вовсе не найдется дела.

Трубчатые вакуумные коллекторы более универсальны. С приходом зимних холодов их производительность снижается не столь существенно, как в случае плоских моделей, а значит, они могут использоваться круглогодично. Это дает возможность задействовать подобные гелиоколлекторы не только для горячего водоснабжения, но и в системе отопления.

Мнение эксперта

It-Technology, Cпециалист по электроэнергетике и электронике

Задавайте вопросы «Специалисту по модернизации систем энергогенерации»

Что такое коллектор. Впускной и выпускной в устройстве автомобиля. Да все просто. Схема обеспечивает световую сигнализацию, указывающую, в каком состоянии находятся двигатели включенная зеленая лампа ЛС31 ЛСЗ3 указывает на отключенное состояние двигателя, красная ЛСК1 ЛСК3 на рабочее состояние. Спрашивайте, я на связи!

Определение и устройство

В справочниках и энциклопедиях приводят, такое определение:

«Коллекторным называется электродвигатель, у которого датчиком положения вала и переключателем обмоток является одно и то же устройство – коллектор. Такие двигатели могут работать либо только на постоянном токе, либо и на постоянном, и на переменном.»

Коллекторный электродвигатель, как и любой другой, состоит из ротора и статора. В этом случае ротор – является якорем. Напомним, что якорем называется та часть электрической машины, которая потребляет основной ток, и в которой индуцируется электродвижущая сила.

Для чего нужен и как устроен коллектор? Коллектор расположен на валу (роторе), и представляет собой набор продольно расположенных пластин, изолированных от вала и друг от друга. Их называют ламелями. К ламелям подключаются отводы секций обмоток якоря (устройство якорной обмотки КДПТ вы видите на группе рисунков ниже), а точнее к каждой из них подключен конец предыдущей и начало следующей секции обмотки.

Ток к обмоткам подаётся через щетки. Щётки образуют скользящий контакт и во время вращения вала соприкасаются то с одной, то с другой ламелью. Таким образом происходит переключение обмоток якоря, для этого и нужен коллектор.

Щеточный узел состоит из кронштейна с щеткодержателями, непосредственно в них и устанавливаются графитовые или металлографитовые щетки. Для обеспечения хорошего контакта щетки прижимаются к коллектору пружинами.

На статоре устанавливаются постоянные магниты или электромагниты (обмотка возбуждения), которые создают магнитное поле статора. В литературе по электрическим машинам вместо слова «статор» чаще используют термины «магнитная система» или «индуктор». На рисунке ниже изображена конструкция ДПТ в разных проекциях. Теперь же давайте разберемся как работает коллекторный двигатель постоянного тока!

Расположение солнечных коллекторов

Эффективность гелиоколлектора напрямую зависит от количества солнечного света, попадающего на адсорбер. Из этого следует, что коллектор должен располагаться на открытом пространстве, куда никогда (или, по крайней мере, максимально долго) не падает тень от соседних зданий, деревьев, расположенных вблизи гор и т. д.

Большое значение имеет не только расположение коллектора, но и его ориентация. Самой «солнечной» стороной в нашем северном полушарии является южная, а значит, в идеале «зеркала» коллектора должны быть развернуты строго на юг. Если технически сделать этого невозможно, то следует выбрать направление, максимально приближенное к южному, – юго-запад или юго-восток.

Виды КДПТ и схемы соединения обмоток

По способу возбуждения коллекторные двигатели постоянного тока различают двух типов:

- С постоянными магнитами (маломощные двигатели мощностью десятки и сотни Ватт).

- С электромагнитами (мощные машины, например, на грузоподъёмных механизмах и станках).

Различают такие типы КДПТ по способу соединения обмоток:

- Последовательного возбуждения (в старой отечественной литературе и от старых электриков можно услышать название «Сериесные», от англ. Serial). Здесь обмотка возбуждения подключена последовательно с обмоткой якоря. Высокий пусковой момент – преимущество такой схемы, а её недостаток – падение частоты вращения с увеличением нагрузки на валу (мягкая механическая характеристика), и то что двигатель идёт вразнос (неконтролируемый рост оборотов с последующим повреждением опорных подшипников и якоря) если работают на холостом ходу или с нагрузкой на валу в меньше 20-30% от номинальной.

- Параллельного (также называют «шунтовые»). Соответственно обмотка возбуждения подключена параллельно обмотке якоря. На низких оборотах на валу высокий момент и стабилен в относительно широком диапазоне оборотов, а с увеличением оборотов он уменьшается. Преимущество — стабильные обороты в широком диапазоне нагрузки на валу (ограничивается его мощностью), а недостаток – при обрыве в цепи возбуждения может пойти вразнос.

- Назависимого. Обмотки возбуждения и якоря питаются от разных источников. Такое решение позволяет точнее регулировать обороты вала. Особенности работы похожи на ДПТ с параллельным возбуждением.

- Смешанного. Часть обмотки возбуждения подключена параллельно, а часть последовательно с якорем. Совмещают достоинства последовательного и параллельного типов.

Условное графическое обозначение на схеме вы видите ниже.

В иностранной и современной отечественной литературе, а также на схемах можно встретить и другое представление УГО для КДПТ, как было приведено на предыдущем рисунке в виде круга с двумя квадратами, где круг обозначает якорь, а два квадрата – щетки.