ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Обувь должна быть изготовлена в соответствии с требованиями настоящего стандарта по технологическим регламентам и образцам, утвержденным в установленном порядке. Обувь в тропическом исполнении должна соответствовать требованиям ГОСТ 15152. (Измененная редакция, Изм. N 1, 2).

2.2. Галоши и клееные боты должны состоять из резинового верха, резиновой рифленой подошвы, текстильной подкладки и внутренних усиливающих деталей. Формовые боты должны состоять из резинового верха и рифленой подошвы. Боты должны быть с отворотами. Сапоги должны состоять из верха и рифленой подошвы с каблуком из полимерных материалов (резины или ПВХ) и внутренней текстильной подкладки. (Измененная редакция, Изм. N 2).

2.3. Обувь изготовляют светло-серого или бежевого цветов.

2.4. Для изготовления обуви должны применяться текстильные материалы, указанные в табл.3.

Таблица 3

| Назначение материала | Наименование материала | |||

| Галоши | Боты | Сапоги формовые | Сапоги из ПВХ | |

| Подкладка | Полотно трикотажное удвоенное простое футерованное, заправки 11 поГОСТ 1443 | Полотно трикотажное кулирное гладкое, заправки 1, 2, 6 по ГОСТ 1443 | Трубка трикотажная хлопчатобумажная ластичного переплетения арт. 341206 по ОСТ 17-313 | Полотно трикотажное двухластичное арт. 09120807185 по ГОСТ 28554 |

| Трубка плюшевого переплетения арт. 354206 по ОСТ 17-318 | ||||

| Полотно трикотажное кулирное гладкое, заправки 3, 4, 5 поГОСТ 1443 | Саржа суровая арт. 7122 по нормативно- технической документации | Трубка хлопчатобумажная плюшевого переплетения по нормативно- технической документации | Полотно трикотажное двуластичное из капроновой текстурированной нити эластик по нормативно-технической документации | |

| Стелька | Саржа суровая арт. 7132, 6915 по нормативно-технической документации, ткань хлопкополиэфирная обувная гладкокрашеная арт. 6764 по нормативно-технической документации. Бумазея-корд гладкокрашеная по ГОСТ 19196 | Саржа суровая арт. 7122 по нормативно- технической документации | — | — |

| Задник | Бумазея-корд гладкокрашеная с подчесом по ГОСТ 19196, саржа суровая арт. 6915 по нормативно- технической документации | — | — | |

Примечания:

1. Для изготовления обуви, предназначенной для районов с тропическим климатом, должны применяться текстильные материалы, пропитанные антисептиками в соответствии с требованиями ГОСТ 15152 и ГОСТ 15160.

2. По согласованию с потребителем допускается применять другие материалы, по качеству не уступающие указанным в табл.3.

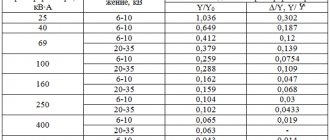

2.5. Диэлектрические свойства обуви характеризуются током утечки и должны соответствовать указанным в табл.4.

Таблица 4

| Наименование показателя | Норма | ||

| Галоши | Боты | Сапоги | |

| Ток утечки, мА, не более | 2,5 | 10 | 10 |

2.6. По защитным свойствам в соответствии с ГОСТ 12.4.103-83 обувь условно обозначают: Эн — резиновые клееные галоши и формовые сапоги, а также сапоги из ПВХ; Эв — резиновые клееные и формовые боты.

2.7. По физико-механическим показателям резина и ПВХ должны соответствовать нормам, указанным в табл.5.

Таблица 5

| Наименование показателя | Норма | ||||||

| Резина | ПВХ | ||||||

| Галоши | Боты | Сапоги формовые | Сапоги | ||||

| клееные | формовые | верх | подошва | верх | подошва | ||

| Условная прочность, МПа (кгс/см ), не менее | 8 (80) | 8 (80) | 8 (80) | 7 (70) | 6 (60) | 6 (60) | 6,5 (65) |

| Относительное удлинение, %, не менее | 600 | 600 | 550 | 500 | 400 | 350 | 250 |

2.8. Обувь не должна иметь посторонних жестких включений, отслоения облицовочных деталей, расслоения внутренних деталей, незатяжки подкладки на стельку, расхождения концов подкладки, выступания серы.

2.9. Отклонения показателей внешнего вида обуви не должны превышать значений, указанных в табл.6.

Таблица 6

| Наименование отклонения | Величина отклонения | ||||

| Галоши и боты клееные | Боты формовые | Сапоги | |||

| 1 сорт | 2 сорт | резиновые | из ПВХ | ||

| 1. Пузыри в резине (кроме носковой части), не более: | |||||

| в количестве, шт. | Не допускаются | 3 | 3 | 3 | — |

| сумма произведений наибольшей длины и ширины, см , в носковой части: | То же | 1 | 1,2 | 0,5 | — |

| в количестве, шт. | — | — | 2 | — | — |

| сумма произведений наибольшей длины и ширины, см | — | — | 0,8 | — | — |

| 2. Углубления, сумма произведений наибольшей длины и ширины, см , не более: | |||||

| на поверхности резинового верха, глубиной не более 1/4 толщины резины | 1,0 | 2,0 | 2,0 | 3,0 | 1,0 |

| на высоте (черт.3) | — | — | 4,0 | — | — |

| на подошве | 1,0 | 6,0 | 6,0 | 4,0 | 3,0 |

| 3. Мягкие включения под резиной (частички резины, тканевые узлы, сгустки клея и др.), не более: | |||||

| в передней и носковой частях: | |||||

| в количестве, шт. | 1 | 2 | — | 1 | — |

| общей длиной, мм | 3 | 7 | — | 3 | — |

| на боковых частях: | |||||

| в количестве, шт. | 2 | 2 | — | 2 | — |

| общей длиной, мм | 5 | 7 | — | 5 | — |

| 4. Выступание резины или расплава ПВХ через ткань подкладки, сумма произведений наибольшей длины и ширины, см , не более | Допускается | Допускается | — | — | 1,5 |

| 5. Закрытая неприкатка длиной, мм, не более | Не допускается | 5 | — | — | — |

| 6. Расхождение по высоте в паре, мм, не более | 5 | 7 | — | — | — |

| 7. Складки на передах, не более: | |||||

| в количестве, шт. | 1 | 2 | — | — | — |

| длиной, мм | 4 | 8 | — | — | — |

| 8. Поры на срезе подошвы, не более: | |||||

| в количестве, шт. | Не допускаются | 6 | — | — | — |

| диаметром, мм, не более | 1 | — | — | — | |

| 9. Резиновые заусенцы в месте стыка подошвы с передовой резиной, мм, не более | 1 | 1 | — | — | — |

| 10. Выпрессовки по линии разъема пресс-форм высотой, мм, не более | — | — | 1 | 1 | 1 |

| 11. Пятна на подкладке и подтеки, сумма произведений наибольшей длины и ширины, см , не более | — | — | — | — | 5 |

| 12. Неравномерность ширины бордюра, мм, не более | — | — | — | 2 | 3 |

| 13. Несовмещение голенища с подошвой, длиной, мм, не более | — | — | — | — | 5 |

| 14. Складки на подкладке в верхней части голенища длиной, мм, не более | — | — | — | 10 | 10 |

| 15. Укорачивание подкладки по борту, мм, не более | 2,0 | 3,0 | — | 10 | 3 |

| 16. Недопрессовка рифов подошвы, сумма произведений наибольшей длины и ширины, см , не более | — | — | 4 | 4 | — |

| 17. Деформация каблука (втянутость) глубиной, мм, не более | — | — | — | — | 4 |

| 18. Местные возвышения на поверхности обуви, в том числе от починки, высотой, мм, не более | — | — | 1,0 | 0,6 | — |

| Сумма произведений наибольшей длины и ширины, см | — | — | 3 | 3 | — |

| 19. Несовмещение оттиска по линии смыкания полуформ и рисунка рифа подошвы после починки с оттиском, полученным от полуформ и пуансона при основной вулканизации, на расстоянии, мм, не более | — | — | 2 | 2 | — |

Примечания:

1. Отклонения показателей внешнего вида не должны быть сосредоточены в одном месте и их количество на каждой полупаре не должно превышать: 4 шт. — для 1-го сорта, 7 шт. — для 2-го сорта.

2. Отклонения показателей внешнего вида обуви для районов с тропическим климатом должны соответствовать только 1-му сорту.

3. Отклонения показателей внешнего вида, не указанные в пп.2.8 и 2.9 табл.6, согласовываются с потребителем.

2.10. Средний календарный срок службы клееных диэлектрических бот и сапог из резины и ПВХ -12 мес, формовых диэлектрических бот -18 мес, галош резиновых -6 мес. Показатель справочный и проверке не подлежит. (Измененная редакция, Изм. N 1, 2).

2.11, 2.12. (Исключены, Изм. N 2).

Диэлектрические перчатки бесшовные

Диэлектрические перчатки оберегают ладони и пальцы от электрического тока. Они надежно изолируют кожу при случайном прикосновении к включённой электрической цепи напряжением до 1000 В и поэтому являются основным средством защиты при обслуживании силовых установок до 1000 В. В установках выше 1000 В перчатки служат дополнительным средством защиты, то есть сами по себе не обеспечивают полной безопасности, но усиливают действие других защитных средств.

Технические характеристики

- Перчатки изготовлены из натурального латекса толщиной 1,3±0,2 мм и не имеют швов.

- Длина перчаток составляет не менее 35 см, и они легко надвигаются на рукава верхней одежды. Для защиты перчаток от механических повреждений допускается поверх них надевать кожаные или брезентовые рукавицы.

- Перчатки сохраняют защитные свойства при перепадах температуры от -40 до +50°C. При необходимости под них можно надевать трикотажные перчатки для согревания рук.

- Изделия имеют двойную маркировку «Эн» и «Эв (доп)» по ГОСТ 12.4.103-83.

- Все экземпляры прошли необходимые испытания, что удостоверяет соответствующий штамп.

Правила использования

- Перед работой перчатки следует осмотреть. Не допускается работать в мокрых, грязных или поврежденных перчатках. Чтобы проверить перчатки на проколы и трещины, их раструбы нужно скрутить в сторону пальцев (из пальцев не должен выходить воздух).

- Строго запрещается подворачивать края перчаток во время работы.

- После работы рекомендуется промыть перчатки с мылом или содой и тщательно просушить.

- Один раз в полгода каждую перчатку положено испытывать в электролаборатории. Отметку об испытании заносят в журнал учета и содержания средств защиты, а на самом изделии обновляют штамп.

Хранение

Изделия хранят при температуре от 0°C до +25°C и относительной влажности не выше 75%. Их необходимо защитить от прямых солнечных лучей и держать на расстоянии не менее 1 м от приборов отопления. Не допускается попадание на латекс масел, бензина и других агрессивных веществ.

ПРАВИЛА ПРИЕМКИ

3.1. Обувь принимают партиями. За партию принимают количество пар обуви одного наименования, артикула, изготовленное по данному стандарту и одновременно предъявляемое к приемке.

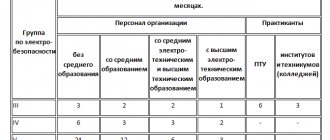

3.2. Порядок и планы проведения контроля качества обуви указаны в табл.7.

Таблица 7

| Проверяемый показатель | Номер пунктов стандарта | План испытаний | |

| приемосдаточных | периодических | ||

| 1. Высота обуви | 1.2, 4.1 | — | 1 раз в 3 месяца по 1 паре каждого размера |

| 2. Толщина | 1.3, 4.2 | — | То же |

| 3. Ширина голенища сапог | 1.2, 4.3 | — | » |

| 4. Внешний вид | 2.8, 2.9, 4.5 | ОСТ 38.06442 | — |

| 5. Диэлектрические свойства | 2.5, 4.7 | 100% | — |

| 6. Физико-механические показатели | 2.7, 4.4 | — | 1 раз в 2 недели не менее чем на 2 закладках резиновых смесей или на 1 сапоге ПВХ |

Примечание. Физико-механические испытания резин обуви, предназначенной для районов с тропическим климатом, проводят на каждой закладке.

3.3. Типовые испытания на грибостойкость резины для обуви, предназначенной для районов с тропическим климатом, проводят один раз при изменении состава резин.

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию. Разд.3. (Измененная редакция, Изм. N 2).

Боты диэлектрические (292-39 размер)

Диэлектрические боты используют как дополнительное средство защиты от поражений электрическим током при выполнении работ на электроустановках разных типов. Работы могут вестись на закрытых, а при сухой погоде и на открытых электроустановках. Боты диэлектрические применяются при напряжениях электрического тока до 1000 В Диэлектрические боты маркируют Эв (клееные и формовые резиновые боты) и применяют при всех напряжениях и на любых типах электроустановок. Боты диэлектрические соответствует их высокому качеству (производитель дает гарантии), сохраняют свои диэлектрические свойства при температурах от – 30 до +50°С. Любые боты диэлектрические ГОСТ соблюдают согласно предъявленным требованиям и представляют собой эргономичное, практичное и безопасное средство защиты. Такая обувь может иметь отличия по цвету, если сравнивать ее с остальной обувью, которая изготовлена из резины. Подошва в таком случае рифленая, выполненная из резины, верх также резиновый, подкладки – текстильная. Имеются также внутренние детали усиления. В помещениях, где расположены электроустановки, должны быть в наличии диэлектрические боты . Желая приобрести боты диэлектрические, размеры нужно выверять согласно стандартной обуви. Обувь (имеются в виду полимерно-текстильная и полимерная модели) важно хранить на складах при температуре в диапазоне от 0 до + 25°С. Также нужно соблюдать расстояние не менее 1 метра от отопительных приборов. Обувь важно защищать от прямых солнечных лучей, а также бензина, щелочей, кислот и прочих отрицательных факторов.

Хранение: Полимерная и полимерно-текстильная обувь должна храниться в складских помещениях при температуре от 0 до + 25°С, на расстоянии не менее 1 м от отопительных приборов.

Обувь должна быть защищена от действия прямых солнечных лучей, воздействия масел, бензина, кислот, щелочей и других агрессивных сред, вредно влияющих на полимерные материалы. Высота бот должна быть не менее 160 мм.

Хранение обуви в транспортной таре должно производиться на стеллажах или деревянных настилах штабелями высотой не более 2 м. Высота штабеля из мешков не более 5 ярусов.

Срок эксплуатации: Гарантийный срок хранения бот — 12 месяцев, а для районов Крайнего Севера и отдаленных районов 18 месяцев со времени изготовления. Размеры в соответствии ГОСТ2-39 300-40 307-41 315-42 322-43 330-44 337-45 345-46 352-47

Уважаемые клиенты! Начиная с 1 июля 2022 года становится обязательной продажа обуви с маркировкой (Постановление Правительства РФ от 5 июля 2022 г. № 860).

Чтобы работать в 2022 году по новым правилам, необходимо стать участником системы маркировки обуви. Для этого потребуется зарегистрироваться в ЦРПТ «Честный ЗНАК».

Нарушение закона повлечет за собой соответствующие санкции, которые установлены для всех участников товарооборота. При этом наказание понесут не только реализаторы, но и производители, импортёры и даже покупатели обуви.

Внимание: характеристики товара, комплект поставки и внешний вид могут быть изменены производителем без предварительного уведомления. Указанная информация не является публичной офертой.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Высоту обуви и толщину каблука с подошвой определяют на готовом изделии штангенрейсмасом (ГОСТ 164) и металлической линейкой (ГОСТ 427). Высоту обуви определяют снаружи по шкале штангенрейсмаса с ценой деления 0,1 мм с точностью до целого числа. Для этого полупару готовой обуви устанавливают на гладкую горизонтальную поверхность. К точке верхнего края обуви, расположенной на средней задней вертикальной линии, подводят ножку штангенрейсмаса. Внутрь обуви вертикально вставляют измерительную линейку так, чтобы нулевым концом она касалась следа в пяточной части. Деление на линейке, расположенное на пересечении с нижней гранью сменной ножки штангенрейсмаса, определяет высоту внутри обуви. Толщину каблука с подошвой определяют по разности высот снаружи и внутри. (Измененная редакция, Изм. N 2).

4.2. Толщину обуви определяют толщиномером ( ГОСТ 1135-2005

4.3. Ширину голенища сапога определяют на готовом изделии металлической рулеткой (ГОСТ 7502) с ценой деления 1,0 мм. Ширину голенища сапога определяют, измеряя длину окружности, условно проведенной по внешней поверхности голенища, параллельно плоскости, на которую установлен сапог. Ширину верха голенища Б

измеряют от задней линии на расстоянии 20 мм от верхнего края. Ширину низа голенища измеряют в соответствии с черт.4. За результат определения ширины голенища сапога принимают половину полученной длины окружности. (Измененная редакция, Изм. N 1, 2).

4.4. Физико-механические показатели по п.2.7 определяют в соответствии с требованиями ГОСТ 269 и ГОСТ 270 (образцы типа I, толщиной (2±0,3) мм на образцах резины, применяемой для изготовления спецобуви) и по ГОСТ 11262 (на образцах типа I, вырубленных из сапог ПВХ, отлитых без подкладки). Образцы вырубают из верхней части голенища в поперечном направлении.

4.5. Внешний вид обуви по пп.2.8, 2.9 определяют визуально.

4.6. Линейные измерения для вычисления площади допускаемых отклонений (п.2.9) производят измерительной металлической линейкой по ГОСТ 427 с ценой деления 1,0 мм, высоту и глубину — штангенциркулем по ГОСТ 166 с ценой деления 0,1 мм.

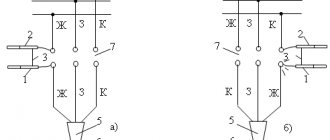

4.7. Ток утечки определяют на готовом изделии током промышленной частоты 50 Гц. Обувь погружают в металлический сосуд с водой с температурой 15-35°С и наполняют ее водой так, чтобы края изделия, выступающие из воды, были сухими. Уровень воды как снаружи, так и внутри горизонтально установленных изделий должен быть ниже борта галош на 2 см и ниже края спущенного отворота бот и края сапог на 5 см. Внутрь изделия опускают электрод, заземленный через миллиамперметр. Второй вывод испытательного трансформатора соединяется с сосудом. Напряжение повышают для галош и сапог до 5 кВ, а для бот до 20 кВ. Время испытания 2 мин с момента установления требуемого напряжения. Миллиамперметр для измерения величины тока подключают не менее чем за 30 с до окончания испытания. Разрешается одновременное испытание нескольких образцов обуви одного вида. Образец считают выдержавшим испытание, если при испытании ток утечки не превышает установленной нормы по п.2.5 и не происходит пробой изделия, сопровождающийся резким повышением тока в результате короткого замыкания. Если при одновременном испытании нескольких изделий происходит пробой одного или нескольких изделий, разрешается отключить напряжение, удалить изделие, после чего продолжить испытания остальных образцов. Общая продолжительность испытания -2 мин. На выдержавших испытание изделиях после просушки (для сапог и бот — на резине или подкладке голенища, для галош — на стельке) ставят несмываемой краской клеймо-штамп с указанием даты испытания (месяц и год) и номера технического контроля.

4.6, 4.7. (Измененная редакция, Изм. N 1).

4.8. Испытания на стойкость к воздействию плесневых грибов проводят по ГОСТ 9.049. (Введен дополнительно, Изм. N 2).

Проверка

У всех резиновых защитных приспособлений срок годности не более 12 месяцев, в отдельных случаях – 16 (при этом производители делают соответствующую пометку на одежде). Перед началом работы нужно обязательно производить исследование ботинок на проводимость тока. Для поверки можно воспользоваться теми же принципами, что и для диэлектрических перчаток:

- Необходимо подготовить специальное оборудование: испытательный трансформатор, контакты, которые будут подведены к емкости, где будут размещены сапоги, проводники, миллиамперметр;

- В емкость нужно набрать определенное количество воды: при испытании ботов он составляет не менее 45 мм от отворота, а в галошах – не более 25 мм от края обуви;

- Помните, что верхняя часть обуви при испытании должна быть сухой;

- Когда все будет готово, нужно подключить к клеммам мощность 15 кВт. Этого вполне достаточно для проверки. Очень важно засечь время. Для того чтобы оценить эффективность защиты, достаточно одной минуты;

- Периодичность испытания диэлектрических ботов – 3 раза в год, иногда срок проверки увеличивается до полугода. Но желательно проверять их на пригодность перед каждым использованием.

Обращаем внимание, что для испытания диэлектрических галош нужно использовать 3,5 кВт и ток силой не более 2 миллиампер. Их время проверки также одна минута. Испытания могут производиться как дома, так и в специально оборудованных лабораториях.

Фото — емкость для проверки средств защиты

Испытание ботов и галош при помощи тока не всегда возможно, тем более при правильных условиях хранения, диэлектрические инструменты защиты не пострадают. Помимо специального лабораторного исследования, нужно также уделять должное внимание осмотру обуви:

- У средств защиты не должно быть никаких повреждений механического характера: трещин, царапин, разрезов и надколов. В противном случае они подлежат утилизации;

- Обувь должна быть чистой, без загрязнений на подошве и верхних отворотах;

- Иногда после долгого использования у ботинок начинает отслаиваться подкладка. Если это произошло – то нужно постараться прикрепить её на место или купить новые.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждом изделии оттиском на геленочной части подошвы или штампом на голенище подкладки или стельке должны быть нанесены следующие данные: товарный знак или наименование и товарный знак предприятия-изготовителя; год и квартал изготовления (год — две последние цифры, квартал — точками); размер изделия; артикул, условное обозначение по п.2.6; дата испытания; сорт; обозначение настоящего стандарта. (Измененная редакция, Изм. N 1).

5.2. Упаковка обуви, маркировка тары, транспортирование и хранение обуви по ОСТ 38.06371. (Измененная редакция, Изм. N 2).

5.3-5.6. (Исключены, Изм. N 2).

По каким меркам определяется размер спецобуви

Размер спецобуви можно получить из специальной таблицы размеров рабочей обуви. Для этого нужно выполнить замер стопы.

- Человек встает стопой на чистый бумажный лист, которая обводится по крайним точкам на пятке и пальцах. Карандаш нужно удерживать перпендикулярно.

- Замеряется расстояние между крайними точками, полученный параметр сверяется с таблицей размеров рабочей обуви. Округление делается в сторону большего размера.

Еще одной важной характеристикой является полнота обуви – величина обхвата стопы в наиболее широкой области носка. Если этот параметр подобран правильно, обувь не жмет и не скользит на ноге.

Для определения полноты стопы нужно сначала измерить ее длину (параметр С), как было указано выше, а затем ширину в самой широкой части (параметр В). Полнота определяется по формуле: ПОЛНОТА=0,25*В-0,15*С-А. Параметр А равен 16 – для женской спецобуви и 17 – для мужской обуви. Имея значения полноты стопы, ее длины и соответствующие таблицы размеров можно максимально точно подобрать сотруднику рабочую обувь