Термопара хромель-копель представляет собой термочувствительный элемент (датчик), применяемый в измерительных и преобразовательных устройствах для измерения температур, а также в различных автоматических системах контроля и управления. Состоит термопара из проволоки двух разнородных электропроводящих высокочувствительных металлических сплавов – хромеля и копеля. Для производства термопары проволока хромель в виде отрезка определенной длины и термоэлектродная проволока копель последовательно соединяются (спаиваются) концами между собой. Диапазон рабочих температур, измеряемых термопарой хромель-копель, составляет 200-600 °С, а кратковременно измеряемая температура может достигать 800 °С.

Устройство термопары

Принцип работы термопары. Эффект Зеебека

Работа термопары обусловлена возникновением термоэлектрического эффекта, открытым немецким физиком Томасом Зеебеком (Tomas Seebeck) в 1821 г.

Явление основано на возникновении электричества в замкнутом электрическом контуре при воздействии определенной температуры окружающей среды. Электрический ток возникает при наличии разницы температур между двумя проводниками (термоэлектродами) различного состава (разнородных металлов или сплавов) и поддерживается сохранением места их контактов (спаев). Устройство выводит на экран подсоединенного вторичного прибора значение измеряемой температуры.

Выдаваемое напряжение и температура находятся в линейной зависимости. Это означает, что увеличение измеряемой температуры приводит к большему значению милливольт на свободных концах термопары.

Находящийся в точке измерения температуры спай называется «горячим», а место подключения проводов к преобразователю — «холодным».

Компенсация температуры холодного спая (КХС)

Компенсация холодного спая (КХС) – это компенсация, вносимая в виде поправки в итоговые показания при измерении температуры в точке подсоединения свободных концов термопары. Это связано с расхождениями между реальной температурой холодных концов с вычисленными показаниями градуировочной таблицы для температуры холодного спая при 0°С.

КХС является дифференциальным способом, при котором показания абсолютной температуры находятся из известного значения температуры холодного спая (другое название эталонный спай).

Конструкция термопары

При конструировании термопары учитывают влияние таких факторов, как «агрессивность» внешний среды, агрегатное состояние вещества, диапазон измеряемых температур и другие.

Особенности конструкции термопар:

1) Спаи проводников соединяются между собой скруткой или скруткой с дальнейшей электродуговой сваркой (редко пайкой).

ВАЖНО: Не рекомендуется использовать способ скручивания из-за быстрой потери свойств спая.

2) Термоэлектроды должны быть электрически изолированы по всей длине, кроме точки соприкосновения.

Платинородий-платинородий тип В

Используется в окислительных и нейтральных условиях. Возможна эксплуатация в вакуумной среде. Максимальная температура измерений длительного потока 1600 0С, кратковременная — 1800С. Чувствительность — 10,5-11,5 мкВ/ 0С. Выделяется хорошей стабильностью термического ЭДС. Возможно применение без удлинительных проводов из-за низкой чувствительности в температурном диапазоне от 0 до 100 0С.

Изготавливается из сплава платины и родия ПР30 и ПР6.

В атмосфере восстановительного типа и паров металлического и неметаллического состава необходима надежная защита. В качестве изолятора используется керамическое сырье из чистого Al2O3.

Характеристики эксплуатации и прочностные данные соответствуют термопарам типов R, S. Но, выходят они из строя намного реже по причине низкой подверженности химзагрязнениям и росту зерен.

Типы и виды термопар

Многообразие термопар объясняется различными сочетаниями используемых сплавов металлов. Подбор термопары осуществляется в зависимости от отрасли производства и необходимого температурного диапазона.

Термопара хромель-алюмель (ТХА)

Положительный электрод: сплав хромель (90% Ni, 10% Cr). Отрицательный электрод: сплав алюмель (95% Ni, 2% Mn, 2% Al, 1% Si).

Изоляционный материал: фарфор, кварц, окиси металлов и т.д.

Диапазон температур от -200°С до 1300°С кратковременного и 1100°С длительного нагрева.

Рабочая среда: инертная, окислительная (O2=2-3% или полностью исключено), сухой водород, кратковременный вакуум. В восстановительной или окислительно-восстановительной атмосфере в присутствии защитного чехла.

Недостатки: легкость в деформировании, обратимая нестабильность термо-ЭДС.

Возможны случаи коррозии и охрупчивания алюмеля в присутствии следов серы в атмосфере и хромеля в слабоокислительной а).

Термопара хромель-копель (ТХК)

Положительный электрод: сплав хромель (90% Ni, 10% Cr). Отрицательный электрод: сплав копель (54,5% Cu, 43% Ni, 2% Fe, 0,5% Mn).

Диапазон температур от -253°С до 800°С длительного и 1100°С кратковременного нагрева.

Рабочая среда: инертная и окислительная, кратковременный вакуум.

Недостатки: деформирование термоэлектрода.

Возможно испарение хрома при длительном вакууме; реагирование с атмосферой, содержащей серу, хром, фтор.

Термопара железо-константан (ТЖК)

Положительный электрод: технически чистое железо (малоуглеродистая сталь). Отрицательный электрод: сплав константан (59% Cu, 39-41% Ni, 1-2% Mn).

Хромель

Свое название сплав хромель получил благодаря слиянию слова «хром» и последней части слова «никель», т.е. основных его элементов: хрома и никеля. Базовую основу хромеля составляет никель (Ni), доля которого в сплаве около 89-90%. Доля хрома (Cr) – около 8,5-10%. Незначительную часть в составе занимают примеси углерода (С), железа (Fe) и кобальта (Co), в объеме до 0,2%, до 0,3%, и около 1% соответственно, плюс ничтожное количество кремния. Плотность сплава — 8710 кг/м3. Плавиться хромель начинает при нагреве до температуры 1400-1500 °C.

Никелевая основа делает хромель не подверженным коррозии. Сплав имеет хорошее сочетание термоэлектрических свойств и жаростойкости. Одна из ключевых характеристик хромеля — почти прямолинейное изменение термоэлектродвижущей силы (ТЭДС) в широком интервале температур, от 20 °C до 1000 °C. Иными словами, сплав обладает способностью вырабатывать электрический ток в контактируемом с другим металлом месте. Удельное электрическое сопротивление хромеля составляет 0,66 мкОм·м.

Форма выпуска хромеля – термопарная проволока в виде сортового проката марок НХ9,5 и НХ9. Проволока хромель марки НХ9,5 в термопаре с копелем играет роль положительного электрода. В «чистом» виде хромель используется для производства нагревательных устройств, термоэлектрических пирометров — приборов для бесконтактного измерения температуры, применяется в электротехнике. Хромель марки НХ9 используется в качестве компенсационного провода для термопар.

Схема подключения термопары

- Подключение потенциометра или гальванометра непосредственно к проводникам.

- Подключение с помощью компенсационных проводов;

- Подключение обычными медными проводами к термопаре, имеющей унифицированный выход.

Публикации

Ж-л «Мир измерений», № 1, 2002 г. Каржавин А.В., Улановский А.А.

Из теории термоэлектричества

Температура — один из важнейших контролируемых параметров технологических процессов практически во всех отраслях народного хозяйства. Большая часть всех температурных измерений приходится на долю термоэлектрических преобразователей [1, с.8], принцип действия которых основан на явлении Зеебека.

В 1821 году немецкий ученый, уроженец г. Ревеля (ныне Таллин), Т. Й. Зеебек (1770-1831) обнаружил, что если спаи двух разнородных металлов, образующих замкнутую электрическую цепь, имеют неодинаковую температуру, то в цепи протекает электрический ток. Изменение знака у разности температур спаев сопровождается изменением направления тока.

Этот факт послужил основой для создания устройства, чувствительным элементом которого является термопара — два проводника из разнородных материалов, соединенных между собой на одном (рабочем) конце, другие два (свободные) конца проводников подключаются в измерительную цепь или непосредственно к измерительному прибору, причем температура свободных концов заранее известна. Термопара образует устройство (или его часть), использующее термоэлектрический эффект для измерения температуры. Под термоэлектрическим эффектом понимается генерирование термоэлектродвижущей силы (термоЭДС), возникающей из-за разности температур между двумя соединениями различных металлов и сплавов (рис. 1), образующих часть одной и той же цепи.

Рис. 1 Идеальная термопара

Для бесконечно малой разности температур dТ

спаев термопары, состоящей из проводников А и В, ее термоЭДС определяется зависимостью

ЕАВ = еАВ*dТ,

где

еАВ

— дифференциальная термоЭДС пары АВ. Величину

еАВ

называют также коэффициентом термоЭДС, коэффициентом Зеебека или чувствительностью термопары.

ТермоЭДС термопары обусловлена тремя причинами [2]. Первая заключается в зависимости уровня Ферми энергии электронов в проводнике от температуры, что приводит к неодинаковым скачкам потенциала при переходе из одного металла в другой с спаях термопары, находящихся при разных температурах. Во-вторых, при наличии градиента температуры электроны в области горячего конца проводника приобретают более высокие энергии и подвижность. Вдоль проводника возникнет градиент концентрации электронов с повышенными значениями энергии, что повлечет за собой диффузию более быстрых электронов к холодному концу, а более медленных к горячему. Но диффузионный поток быстрых электронов будет больше. Кроме того, при наличии градиента температуры вдоль проводника возникает дрейф фононов — квантов энергии колебаний кристаллической решетки. Сталкиваясь с электронами, фононы сообщают им направленное движение от более нагретого конца проводника к более холодному. Последние два процесса приводят к избытку электронов вблизи холодного конца и недостатку их вблизи горячего конца. В результате внутри проводника возникает электрическое поле, направленное навстречу градиенту температуры. Таким образом, термоЭДС термопары возникает только из-за наличия продольного градиента температуры в проводниках, составляющих пару.

Дифференциальная термо-ЭДС (чувствительность) термопары eAB

представляет собой разность абсолютных удельных коэффициентов термо-ЭДС

A

и

B

каждого проводника термопары:

eAB = dEAB / dT = A — B ,

которую можно считать постоянной только в узком диапазоне температур. Абсолютный коэффициент термо-ЭДС данного проводника можно определить по измеренной теплоте Пельтье или Томсона. Явление Пельтье (1834 г.) заключается в том, что при протекании электрического тока через цепь, составленную из разнородных проводников, в месте контакта проводников происходит выделение или поглощение тепла в зависимости от направления тока. Количество выделившегося или поглотившегося в спае тепла QAB

пропорционально заряду

q

, прошедшему через спай:

QAB = AB*q = AB*I*t,

где: AB — коэффициент Пельтье, В; I — сила тока, А; t —время, с.

Явление Томсона (1856 г.) заключается в том, что при прохождении электрического тока по однородному проводнику, вдоль которого имеется градиент температуры, в проводнике выделяется или поглощается тепло в зависимости от направления тока. Эта теплота выделяется(поглощается) в дополнение к выделяющейся теплоте Джоуля-Ленца (резистивный нагрев). Теплота Томсона пропорциональна силе тока I и градиенту температуры T:,где — коэффициент Томсона, В/К-1. Теплота Томсона является характеристикой материала проводника подобно удельному электросопротивлению и коэффициенту теплопроводности. Применив к трем указанным термоэлектрическим явлениям законы термодинамики, Томсон вывел следующие соотношения, позволяющие определять коэффициенты Пельтье и Зеебека (коэффициент термо-ЭДС):

Наличие информации об абсолютном коэффициенте термоЭДС хотя бы для материала одного проводника дает возможность определения абсолютных коэффициентов всех проводников по результатам измерений термоЭДС относительно этого проводника. В качестве такого эталона при низких температурах принимается свинец, а при средних и высоких температурах — платина.

Для большинства термопар дифференциальная термо-ЭДС существенно зависит от температуры и зависимость термо-ЭДС от температуры быть представлена в интегральном виде как: , которая, в свою очередь, может быть с заданной точностью аппроксимирована в рабочем диапазоне температур (Т1 … Т2) в виде полинома n

-ой степени:

Широкому применению в промышленности термопары обязаны в первую очередь своей простоте, удобству монтажа, возможности измерения локальной температуры. К числу достоинств термопар относятся также широкий диапазон измеряемых температур, малая инерционность, возможность измерения малых разностей температур. Термопары могут обеспечивать высокую точность измерения температуры на уровне ±0.01°С.

Термоэлектрические преобразователи, основные типы и области применения

Согласно ГОСТ 6616-94 в странах СНГ стандартизованы типы термопар, наиболее распространенные из которых представлены в табл. 1.

Таблица 1

| Тип термопары | Обозначение МЭК | Букв. обозн. НСХ | Химический состав термоэлектродов, мас. % | Пределы измеряемых температур | |||

| положительный | отрицательный | нижний | верхний | Кратко- временно | |||

| Медь — константановая ТМКн | Cu-CuNi | T | Cu | Cu + (40-45)Ni + 1.0Mn + 0.7Fe | -200 | 350 | 400 |

| Хромель-копелевая ТХК | — | L | Ni + 9.5 Cr | Cu + (42-44)Ni + 0.5Mn + 0.1Fe | -200 | 600 | 800 |

| Хромель — константановая ТХКн | NiCr-CuNi | E | Ni + 9.5 Cr | Cu + (40-45)Ni + 1.0Mn + 0.7Fe | -200 | 700 | 900 |

| Железо — константановая ТЖК | Fe-CuNi | J | Fe | Cu + (40-45)Ni + 1.0Mn + 0.7Fe | -200 | 750 | 900 |

| Хромель-алюмелевая ТХА | NiCr-NiAl | K | Ni + 9.5 Cr | Ni + 1Si + 2Al + 2.5Mn | -200 | 1200 | 1300 |

| Нихросил-нисиловая ТНН | NiCrSi-NiSi | N | Ni + 14.2Cr + 1.4Si | Ni + 4.4Si + 0.1Mg | -270 | 1200 | 1300 |

| Платинородий-платиновые ТПП13 | — | R | Pt + 13Rh | Pt | 0 | 1300 | 1600 |

| Платинородий-платиновые ТПП10 | — | S | Pt + 10Rh | Pt | 0 | 1300 | 1600 |

| Платинородий-платинородиевая | — | B | Pt + 30Rh | Pt + 6Rh | 600 | 1700 | — |

| Вольфрамрений-вольфрамрениевые (А-1; А-2; А-3) | — | — | W + 5%Re | W + 20%Re | 0 | 2200 | 2500 |

Примечания:

1. Указанные буквенные обозначения номинальной статической характеристики (НСХ) термопар соответствуют обозначениям стандарта МЭК 584-1, кроме термопары хромель-копель (L), не нормируемой данным стандартом.

2. По стандарту ФРГ DIN 43710 тип L соответствует термопаре Fe-CuNi (железо-медьникель), отрицательный термоэлектрод которой ближе по составу к копелю и термопара развивает немного большую термо-ЭДС, чем термопара железо-константан (J).

3. Термоэлектродные материалы обычно поставляются в соответствии с пределами допускаемых отклонений, нормированных для температур выше -40°С. Для измерения низких температур при заказе термоэлектродных материалов должны быть оговорены требования на допускаемые отклонения, соответствующие, как правило, 3 классу.

4. Рабочий диапазон термопреобразователя может находиться внутри диапазона измеряемых температур.

Верхний предел рабочего диапазона температур считается максимальной температурой длительного применения (1000 ч) термопреобразователя. За этот срок изменение статической характеристики термопары по отношению к номинальной не должно превышать 1%. Кратковременным применением считается работа термопреобразователя длительностью до 100 ч. За это время статическая характеристика термопары также не должна измениться больше, чем на 1% [3, с.83].

В таблице 2 приведены рекомендуемые рабочие атмосферы для применения приведенных выше типов термопар, а также их дифференциальная чувствительность в указанных диапазонах температур [1, с.34].

Из таблицы 2 видно, что универсальными термопарами являются две: медь-константановая и железо-константановая. Первая не нашла широкого применения в промышленности из-за узкого диапазона температур в области выше 0°С. Она используется, в основном, для измерения низких температур. Термопара типа J широко используется на Западе, но в России также не нашла широкого применения, по-видимому, из-за отсутствия производства высокочистого термоэлектродного железа. Кроме того, к недостаткам термопары можно отнести плохую коррозионную стойкость железного электрода и высокую чувствительность к деформации.

Таблица 2

| Тип термопары | Рабочие атмосферы | Чувствительность в диапазоне температур | ||||

| окислительная | восстановительная | инертная | вакуум | диапазон, °С | dE/dT, мкВ/°С | |

| ТМКн (Т) | ++ | + | + | + | 0-400 | 40-60 |

| ТХК | ++ | — | + | + | 0-600 | 64-88 |

| ТХКн (E) | ++ | — | + | + | 0-600 | 59-81 |

| ТЖК (J) | ++ | ++ | + | + | 0-800 | 50-64 |

| ТХА (K) | ++ | — | + | + | 0-1300 | 35-42 |

| ТНН (N) | ++ | — | + | + | 0-1300 | 26-36 |

| ТПП (R, S) | ++ | — | + | + | 600-1600 | 10-14 |

| ТПР (B) | ++ | — | + | + | 1000-1800 | 8-12 |

| ТВР | — | H2 ++ | ++ | ++ | 1300-2500 | 14-7 |

Примечания:

1. ++ рекомендуемая атмосфера; + эксплуатация в данной атмосфере возможна; — не рекомендуемая атмосфера.

2. Под окислительной атмосферой обычно подразумевается воздух (21% об. О2) или смеси газов при избытке кислорода, в которой происходит окисление вещества (потеря атомами и ионами электронов). Присоединение атомами кислорода (образование оксида) — частный случай реакций окисления. Слабоокислительная атмосфера содержит О2 в смеси газов на уровне 2-3%. В восстановительной атмосфере идут химические реакции, в которых атомы и ионы присоединяют электроны. При этом происходит понижение валентности элемента. Примеры восстановительных сред — сухой H2, CO, углеродсодержащие газовые среды, эндогаз, экзогаз, диссоциированный аммиак, выхлопные газы камер сгорания. Инертная атмосфера существует в газах N2, Ar, He.

В качестве основных термопар металлургического производства в диапазоне 1100-1600°С являются платинородий-платиновые термопары ТПП10 и ТПР, модификация ТПП13 широко применяется на Западе. Термопары ТПП10 используются также и в качестве эталонных средств измерения температуры. По совокупности свойств платина и платинородиевые сплавы являются уникальными материалами для термопар. Их основное свойство — хорошее сопротивление газовой коррозии, особенно на воздухе при высоких температурах. Указанное свойство в сочетании с высокой температурой плавления и достаточно большой термо-ЭДС, хорошей совместимостью со многими изолирующими и защитными материалами, а также с хорошей технологичностью и воспроизводимостью метрологических свойств, делает из незаменимыми для изготовления электродов термопар, измеряющих высокие температуры в окислительных средах. Эти сплавы устойчивы в аргоне и гелии, не растворяют азота и водорода и не образуют нитридов и гидридов, не взаимодействуют с СО и СО2. Тем не менее, применять платинородий-платиновые термопары в восстановительных атмосферах не рекомендуется, т.к. в этом случае происходит загрязнение платины и платинородия элементами, восстановленными из защитной или изолирующей керамики (обычно оксидной). До 1200°С платина и ее сплавы с родием практически не взаимодействует с огнеупорными материалами. При более высоких температурах контакт с SiO2 ведет к изменению термоЭДС, который в восстановительной атмосфере уже при температуре выше 1100°С ведет к разрушению платины из-за образования силицидов Pt5Si2 и легкоплавкой (830°С) эвтектики Pt-Pt5Si2, отлагающейся по границам зерен. Эта реакция возможна только в присутствии углерода и серы и осуществляется путем восстановления SiO2 до Si, который в присутствии СО соединяется с серой, образуя газообразный SiS2, последний реагирует с платиной. Таким образом реакция протекает через газовую фазу и не требует обязательного контакта термоэлектродов с кварцем. SiO2 может быть также восстановлен водородом до SiO (газ), который также реагирует с платиной. Вообще, кремний — основная причина охрупчивания и разрушения термопар. Он, как и некоторые другие элементы: Zn, Sn, Sb, Pb, As, Bi, P, В, S — относятся к платиновым ядам [4]. Сера и углерод обычно присутствуют в остатках смазочных масел и охлаждающих эмульсий (использованных при изготовлении металлической защитной арматуры чехла). Пары железа, хрома и марганца также представляют опасность для платиновых термоэлектродов, особенно в вакууме. Взаимодействие с парами металлов приводит к сильному дрейфу термоЭДС и преждевременному разрушению термопары. По этой причине платиновые термопары никогда не устанавливают непосредственно в металлические чехлы. Верхний температурный предел длительного применения термопары ТПП10, равный 1300°С, лимитируется катастрофическим ростом зерна платинового электрода при температурах выше 1400°С. В этом диапазоне используется термопара ТПР, с меньшей дифференциальной чувствительностью, но с верхним пределом рабочих температур до 1600°С. Эта термопара механически более прочна, менее склонна к росту зерна и охрупчиванию, менее чувствительна к загрязнениям. Кроме того, малая чувствительность термопары в диапазоне 0-100°С делает возможным применение термопары с медными удлинительными проводами.

Для устойчивой работы термопар из платины и ее сплавов необходима надежная изоляция термоэлектродов высокочистой оксидной керамикой, а также защита корундовыми (Al2O3) чехлами хорошего качества. Однако газоплотный корундовый чехол с минимальным содержанием примесей имеет сравнительно невысокую термостойкость. Хорошую стойкость к термоударам демонстрирует (скачок температуры не менее 250°С) керамика c невысоким содержанием Al2O3(70-80%) и пористостью 5-10%. Поэтому западные и некоторые российские производители выпускают платиновые термопреобразователи в двойных защитных чехлах: наружный — термостойкий из пористой керамики с содержанием Al2O3 на уровне 80% и внутренний — газоплотный из высокочистой керамики (99,5% Al2O3). При наличии в рабочей среде абразивных частиц наружный чехол может быть выполнен из самосвязанного карбида кремния, также обладающего высокой термостойкостью. Подробная информация по защите термопар при высоких температурах изложена в [5, с. 252-261 и 350-357].

К недостаткам термопар из драгоценных металлов можно отнести уже упоминавшуюся высокую чувствительность термоэлектродов к любым загрязнениям, появившимся при изготовлении, монтаже или эксплуатации термопар, а также их высокая стоимость.

Термопары вольфрам-рениевые ТВР имеют самый высокий предел длительного применения 2200°С, но только в неокислительных средах, т.к. катастрофическое окисление и разрушение термоэлектродов происходит уже при температуре 600°С. Термопара устойчива в аргоне, гелии, сухом водороде и азоте, а также в вакууме. Основной недостаток — плохая воспроизводимость термо-ЭДС, вынуждающая группировать термоэлектродные пары по группам с номинальными статическими характеристиками А-1, А-2, А-3.

Наиболее массовыми типами термопар в промышленности России являются термопара хромель-копель (на Западе применяется похожая термопара хромель-константан, тип Е) с температурой длительного применения до 600°С и термопара хромель-алюмель (тип К) с температурой длительного применения до 1200°С(см. табл. 1).

Термопара хромель-копель обладает наибольшей дифференциальной чувствительностью из всех промышленных термопар, применяется для проведения точных измерений температуры, а также для измерения малых разностей температур. Термопарам свойственна исключительно высокая термоэлектрическая стабильность при температурах до 600°С, обусловленная тем, что изменения термо-ЭДС хромелевого и копелевого термоэлектродов направлены в одну и ту же сторону и компенсируют друг друга. Технический ресурс термопар составляет несколько десятков тысяч часов. Недостаток — высокая чувствительность к деформации.

Термопара хромель-алюмель — самая распространенная в промышленности и научных исследованиях термопара с температурой длительного применения 1200°С. В стандарте РФ ГОСТР 50431-92 и более ранних стандартах указана температура длительной эксплуатации 1000°С. Исходя из многочисленных экспериментальных данных, величина 1200°С представляется несколько завышенной.

Термопары хромель-алюмель и хромель-копель предназначены для измерения температуры в окислительных и инертных средах. Содержание кислорода в окислительной атмосфере должно быть не менее нескольких процентов или его присутствие должно быть практически исключено. В атмосфере, содержащей менее 2-3% (объемн.) кислорода в хромеле резко усиливается селективное окисление хрома, что ведет к существенному уменьшению термоЭДС хромеля, а интеркристаллитный характер коррозии — к охрупчиванию (“зеленая гниль”). Длительное пребывание в вакууме при высоких температурах сильно уменьшает термо-ЭДС хромеля вследствие испарения хрома. В атмосфере, содержащей серу, интеркристаллитная коррозия охрупчивает термоэлектроды, в первую очередь алюмель. Кроме того, SO2 сильно окисляет хромель и является поэтому причиной большого отрицательного дрейфа термоЭДС. Рабочий ресурс термопар ТХА при температуре менее 850°С лимитируется только величиной дрейфа термо-ЭДС, а при 1000-1200°С — жаростойкостью термоэлектродов.

Термопара ТХА имеет широкий диапазон измеряемых температур, но применять ее во всем диапазоне нецелесообразно, т.к. это ухудшает точность измерений. Термопарой, которой пользуются для точного измерения температур до 500°С, не следует измерять более высокие температуры и, наоборот, термопарой, использовавшейся при температурах выше 900°С, нельзя измерять температуры 300-600°С. При высоких температурах в термоэлектродах образуются локальные неоднородности, происходит дрейф термоЭДС. Поэтому нельзя уменьшать глубину погружения термопары в рабочую среду, т.к. возникшие локальные неоднородности могут попасть в зону градиента температур и приведут к дополнительной ошибке измерений. Увеличение глубины погружения не вызывает дополнительной погрешности.

В термопарах ТХА наблюдаются два вида нестабильности термоЭДС: необратимая нестабильность, постепенно накапливающаяся со временем и обратимая циклическая нестабильность. Первый вид нестабильности обусловлен взаимодействием термоэлектродов с окружающей средой. Дрейф термоЭДС в градусах составляет не более 1% от измеряемой температуры на уровне 1000°Сза 1000-4000 часов при диаметре термоэлектродов более 1 мм [1,с.81]. Второй вид нестабильности обусловлен протеканием в хромеле превращений по типу ближнего упорядочения магнитных ячеек структуры сплава в интервале 250-550°С. В результате этих превращений термопары ТХА в состоянии поставки после нагрева при 250-550°С увеличивают термоЭДС относительно номинальных значений. Этот рост исчезает (магнитная структура разупорядочивается) после нагрева при более высоких температурах. Величина обратимого дрейфа термоЭДС зависит от предыдущей истории термоэлектродов, температур градуировки, скорости охлаждения, а также от градиента температурного поля, в котором находится термопара. Дрейф может достигать 3-4°С. Для уменьшения обратимого дрейфа полезно использовать хромель, подвергнутый предварительной термообработке “на упорядочение” при 425-475°Св течение 6 ч [1,с.89], однако исключить его полностью не представляется возможным, если термопарой измеряют температуру в широком диапазоне. Вот почему фирма ABB Automation Products (ФРГ) поставляет свои термоэлектродные материалы для термопар типа К только после дополнительного “отжига на упорядочение”. Магнитная структура хромелевого электрода в этом случае уже упорядочена, и после установки термопары на термометрируемый объект на участке термоэлектродов с градиентом температуры 250-550°С этот процесс уже не проявляется.

Все эти проблемы с термопарой ТХА инициировали разработку и стандартизацию ведущими промышленными странами термопары нихросил-нисил, созданной лабораторией материаловедения министерства обороны Австралии в 60-х годах. Материалы термоэлектродов нихросил и нисил демонстрируют существенно лучшую стабильность термоЭДС по сравнению с термопарой ТХА. Это достигнуто увеличением концентрации хрома и кремния в никеле, а также введением в нисил магния, которые перевели процесс окисления материала термоэлектродов из внутреннего межкристаллитного в поверхностный. При этом на термоэлектродах образуется защитная пленка окислов, подавляющих дальнейшее окисление. Увеличение содержания хрома в нихросиле до 14.2% фактически устранило обратимую нестабильность, характерную для хромеля. Новые сплавы показали также высокую радиационную стойкость, т.к. в них отсутствуют активирующиеся примеси Mn, Co, Fe. Дрейф термопары ТНН с термоэлектродами диаметром 3.2 мм за 1100 ч на воздухе при температуре 1200°С не превышает 100 мкВ, тогда как дрейф такой же термопары ТХА за 300 ч достиг 300 мкВ [6]. Эти данные также свидетельствуют о завышенном значении температуры длительного применения 1200°С для термопары ТХА. В работе [6] делается вывод о существенной необратимой нестабильности термопары ТХА при температурах выше 1050°С. Напротив, термопара ТНН при диаметре термоэлектродов не менее 2.5 мм и температуре до 1200°С демонстрирует дрейф термо-ЭДС, не превышающий дрейф термопар из драгоценных металлов (ТПП, ТПР). Показана перспективность применения термопары ТНН в качестве универсального средства измерения температур в диапазоне температур 0-1230°С, это повысит точность промышленных измерений, качество конечного продукта и, в конечном счете, эффективность всего производства.

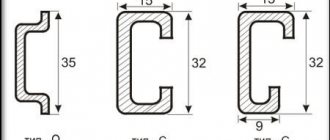

Защитные чехлы термопреобразователей

Защитные газоплотные чехлы термопреобразователей существенно расширяют диапазон применения термопар в агрессивных средах и увеличивают их ресурс [5, c 345-349]. Для температур до 800°С применяются чехлы из нержавеющей стали типа Х18Н10Т или 10Х17Н13М2Т (повышенная устойчивость к межкристаллитной коррозии), при более высоких температурах использовалась, в основном, ферритная сталь 15Х25Т с температурой интенсивного окалинообразования 1050°С, которая имеет ограниченную свариваемость и склонна к охрупчиванию в диапазоне 450-850°С [7, c.353]. В настоящее время производятся также термопары ТХА в защитных чехлах из жаростойкой аустенитной стали типа Х23Н18, с такой же жаростойкостью в сочетании с хорошей свариваемостью. Для работы при температурах выше 1000°С потребителю предлагаются термопары ТХА в чехлах из сплавов ХН78Т и ХН45Ю на никелевой и железо-никелевой основах, соответственно. По ГОСТ 5632-72 температура интенсивного окалинообразования сплава ХН78Т составляет 1150°С, рекомендуемая максимальная температура длительного применения сплава ХН45Ю на воздухе 1250-1300°С, т.е. она перекрывает весь диапазон измеряемых температур термопары ТХА. Необходимо только учитывать, что сплав ХН78Т особенно чувствителен к содержанию серы в рабочей среде из-за высокого содержания никеля в сплаве. Образование легкоплавких соединений сернистого никеля приводит к разрушению чехла. Сплав ХН45Ю обладает отличной жаростойкостью, сохраняя хорошую коррозионную стойкость благодаря включению в сплав 3.4% Al, который образует на поверхности сплава тугоплавкую окисную пленку и препятствует развитию коррозионного процесса. Скорости коррозии этих сплавов в 7-10 раз меньше, чем стали 15Х25Т при тех же условиях эксплуатации.

Необходимо отметить, что в России недостаточно производится термопар в защитных чехлах, предназначенных для специальных областей применения. Универсальные чехлы не могут решить проблему защиты термопар во многих агрессивных средах.

Кабельные термоэлектрические преобразователи

В настоящее время широкое распространение в мире, в т.ч. и в России, получили термопарные кабели, представляющие собой пару термоэлектродов помещенную внутрь металлической трубки и изолированную от нее уплотненным плавленым порошком MgO-периклазом (см. рис. 2).

Рис. 2 Заготовка из термопарного кабеля с одной или двумя парами термоэлектродов

В России выпускают термопарный кабель двух типов КТМС-ХА и КТМС-ХК диаметров от 1 до 7.2 ммпо ТУ 16-505.757-75. Оболочка кабеля изготовлена из нержавеющей стали или жаростойкой стали или сплава. Общий вид кабельной термопары представлен на рис. 3. Термоэлектроды термопары со стороны рабочего торца сварены между собой лазерной сваркой, образуя рабочий спай внутри стальной оболочки термопарного кабеля. Рабочий торец заглушен приваренной стальной пробкой. Свободные концы термоэлектродов подключаются к клеммам головки термопреобразователя или компенсационным проводам.

Рис. 3 Общий вид кабельной термопары

Применение кабельных термопреобразователей позволяет достичь существенных преимуществ по сравнению с термопарами традиционного исполнения, таких как:

- повышенные в 2-3 раза термоэлектрическая стабильность и рабочий ресурс при сравнимых рабочих условиях;

- возможность изгибать, укладывать в труднодоступные места, в кабельные каналы, приваривать, припаивать или просто прижимать к поверхности для измерения ее температуры, при этом монтажная длина может достигать 60-100 метров;

- малый показатель тепловой инерции, позволяющий применять их при регистрации быстропротекающих процессов;

- блочно-модульное исполнение термопреобразователей в защитных чехлах, обеспечивающее дополнительную защиту термоэлектродов от воздействия рабочей среды и возможность оперативной замены чувствительного элемента;

- универсальность применения в различных условиях эксплуатации, хорошая технологичность, малая материалоемкость.

Сравнительные испытания термопар показали, что дрейф термо-э.д.с. кабельной термопары КТХА наружным диаметром 3 мм (диаметр термоэлектродов 0.65 мм) при температуре 800°Сза 10 000 часов составляет примерно 100 мкВ, тогда как у обычной термопары ТХА с термоэлектродами диаметром 3.2 мм дрейф достигает 120 мкВ, а при диаметре электродов 0.7 мм он превышает 200-250 мкВ при тех же условиях. Дрейф термоЭДС кабельных термопар в оболочке из высоконикелевых сплавов при 980°С также вдвое меньше, чем дрейф показаний обычной термопары при той же температуре за 5000 ч [1, c. 83-84]. По данным [6] дрейф проволочной термопары ТХА с электродами диаметром 3.2 мм достигает 300 мкВ за 800 ч при температуре 1077°С, а при 1200°С —за 300 ч. Повышенная стабильность кабельных термопар объясняется затруднением окисления термоэлектродов из-за ограниченного количества кислорода внутри кабеля, а также дополнительной защитой термоэлектродов от воздействия рабочей среды с помощью металлической оболочки и оксида магния.

При работе в потоках жидкости или газа, двигающихся с большой скоростью, а также при высоких давлениях и температурах, в агрессивных средах, кабельные термопреобразователи помещаются в защитные чехлы (гильзы), предохраняющие их от изгибов и разрушений, и служат в качестве сменных чувствительных элементов. Защитные чехлы имеют типовые габаритные размеры. Внешний вид преобразователя аналогичен традиционному внешнему виду промышленных термопар (рис.4).

Рис. 4. Кабельный термопреобразователь блочно-модульного исполнения.

При этом термопреобразователи блочно-модульного исполнения, сохраняя все преимущества кабельных, приобретают такие достоинства, как:

- возможность оперативной замены чувствительного элемента без демонтажа защитного чехла с объекта;

- возможность одновременной поверки большого числа преобразователей вследствие малогабаритности демонтируемых кабельных чувствительных элементов;

- удешевление последующих поставок, так как, при необходимости, заменять можно только наружный чехол или только чувствительный элемент.

Чехлы для термопреобразователей высокотемпературного исполнения для работы при температурах до 1100°С изготавливаются из жаростойких сталей и сплавов. Рабочий ресурс высокотемпературных кабельных термопреобразователей блочно-модульного исполнения также превосходит ресурс термопреобразователей с проволочным чувствительным элементом, хотя диаметр термоэлектродов в кабеле не превышает 1 мм, тогда как проволочные термоэлектроды высокотемпературного исполнения обычно имеют диаметр 3.2 мм. Авторы имеют много положительных отзывов о работе таких термопреобразователей при высоких температурах. Например, кабельные термопреобразователи в жаростойких защитных чехлах из сплава ХН78Т, установленные на кауперах (воздухоподогревателях) доменной печи ОАО “Чусовской металлургический завод”, безотказно работали в течение 14 месяцев (циклическое изменение температуры воздуха в каупере 800-1150 °С), в то время как ресурс проволочных (Ж3.2 мм) термопар в чехлах из стали 15Х25Т не превышал 6-8 месяцев.

Определяющим фактором для обеспечения рабочего ресурса кабельного термопреобразователя блочно-модульного исполнения является полная герметичность и высокая жаростойкость защитного чехла. В этом случае имеющийся внутри чехла кислород “выгорает” в течение первых часов эксплуатации, далее кабельный чувствительный элемент работает в газовой среде, близкой к инертной, что резко тормозит процесс диффузии кислорода через оболочку кабеля к термоэлектродам. Термоэлектроды в этом случае защищены от воздействия рабочей среды двойной оболочкой — кабеля и защитного чехла.

По этому пути производства термопреобразователей пошли ведущие мировые производители: ABB Automation Products (ФРГ), JUMO (ФРГ), Auxitroll (Франция), OMEGA Engineering (США), ARi Industries (США), OKAZAKI Manufacturing (Япония) и др.

Кабельное исполнение термопары хромель-алюмель позволяют уменьшить недостатки присущие электродам этой термопары. Использование же термопары нихросил-нисил в качестве чувствительного элемента кабеля с жаростойкой оболочкой приводит к появлению термопреобразователя с качественно новыми свойствами. В работе [8] приводятся данные по уникальной стабильности кабельной термопары ТНН в оболочке из модифицированного сплава никросил наружным диаметром кабеля 3 ммв течение 2200 ч при температуре 1100°С. Дрейф термоЭДС не превысил 4°С. Авторами настоящей статьи также получены данные [9] о высокой стабильности кабельной термопары ТНН в оболочке из сплава Инконель 600 наружным диаметром 3 мм при термоциклировании в диапазоне температур 20-1100°С. Дрейф термоЭДС не превысил 2,1°Сза 50 термоциклов.

Эти результаты и данные дополнительных исследований позволят действительно рекомендовать кабельную термопару ТНН в качестве эталонного и универсального средства измерений температуры и поддержать уже упоминавшиеся выводы работы [6].

К сожалению, десятилетие известных экономических трудностей задержали развитие термоэлектрической термометрии в России. Мы отстаем в производстве современных и высокоточных термоэлектродных материалов, в обеспечении термоэлектрических термометров надежными защитными материалами, свернуты многие работы по термометрии. Но начавшийся рост промышленного производства позволяет надеяться, что потребности промышленности в повышении точности контроля технологических процессов, заметный рост конкуренции на рынке средств измерений приведут не только к количественному росту, но и к качественно другим конструкциям первичных датчиков, отвечающим современным метрологическим требованиям, а также потребуют новых решений в области термоэлектрической термометрии. Первые результаты в этом направлении уже представлены в материалах Всероссийской конференции “Температура-2001”, состоявшаяся в ноябре 2001 годав г. Подольске. Важнейшее значение для законодательной метрологии, стандартизации средств измерений, несомненно, будет иметь 8-ой международный симпозиум по температуре, проводящийся раз в 10 лет, который состоится в ноябре 2002 годав Чикаго, США.

Список использованной литературы:

- И. Л. Рогельберг, В. М. Бейлин. Сплавы для термопар. Справочник, М., Металлургия, 1983.

- И. В. Савельев. Курс общей физики, т.3, М., Наука, 1979, с.213.

- А. Н. Гордов, О. М. Жагулло, А. Г. Иванова. Основы температурных измерений. М., Энергоатомиздат, 1992, с.69.

- Свойства элементов. Справочник под.ред. М. Е. Дрица, книга 2, М., Металлургия, 1997, с.253.

- О. А. Геращенко, А. Н. Гордов, А. К. Еремина, В. И. Лах, Я. Т. Луцик и др. Температурные измерения. Справочник, Киев, Наукова Думка, 1989.

- N. A. Burley Nicrosil\Nisil type N Thermocouple, Measurements & Control, April 1989, pp.130-133.

- С. Б. Масленков, Е. А. Масленкова Стали и сплавы для высоких температур. Справочник, кн.1, М., Металлургия, 1991 .

- H. L. Daneman The Choice of sheathing for mineral insulated thermocouples. Measurements&Control, June 1988, pp 242-243.

- А. В. Каржавин, С. В. Коломбет, А. А. Улановский Новые методы и средства поверки термоэлектрических термометров в диапазоне температур 300-1100°С. Сборник докладов 1-ой Всероссийской конференции “Температура-2001”,г. Подольск,13-15 ноября 2001 г.

Быстродействие измерения

Быстродействие обуславливается способностью первичного преобразователя быстро реагировать на скачки температуры и следующим за ними потоком входных сигналов измерительного прибора.

Факторы, увеличивающие быстродействие:

- Правильная установка и расчет длины первичного преобразователя;

- При использовании преобразователя с защитной гильзой необходимо уменьшить массу узла, подобрав меньший диаметр гильз;

- Сведение к минимуму воздушного зазора между первичным преобразователем и защитной гильзой;

- Использование подпружиненного первичного преобразователя и заполнения пустот в гильзе теплопроводящим наполнителем;

- Быстро движущаяся среда или среда с большей плотностью (жидкость).

ТП без ИП

| Класс допуска | Диапазон измерений температуры, °С | Пределы допускаемых отклонений ТЭДС от НСХ , °С |

| для датчиков с НСХ типа «N» | ||

| 1 | от -40 до +375 включ. св. +375 до +1250 | ±1,5 ±0,004|t| |

| 2 | от -40 до +333 включ. св. +333 до +1300 | ±2,5 ±0,0075|t| |

| для датчиков с НСХ типа «K» | ||

| 1 | от -40 до +375 включ. св. +375 до +1100 | ±1,5 ±0,004|t| |

| 2 | от -40 до +333 включ. св. +333 до +1250 | ±2,5 ±0,0075|t| |

| для датчиков с НСХ типа «L» | ||

| 2 | от -40 до +360 включ. св. +360 до +600 | ±2,5 ±(0,7+0,005|t|) |

| для датчиков с НСХ типа «J» | ||

| 1 | от -40 до +375 включ. св. +375 до +750 | ±1,5 ±0,004|t| |

| 2 | от -40 до + 333 включ. св. +333 до +750 | ±2,5 ±0,0075|t| |

| для датчиков с НСХ типа «Т» | ||

| 1 | от -40 до +125 включ. св. +125 до +350 | ±0,5 ±0,004|t| |

| 2 | от -40 до +135 включ. св. +135 до +350 | ±1 ±0,0075|t| |

| Примечание — |t| – абсолютное значение температуры, °С. | ||

Проверка работоспособности термопары

Для проверки работоспособности подключают специальный измерительный прибор (тестер, гальванометр или потенциометр) или измеряют напряжение на выходе милливольтметром. При наличии колебаний стрелки или цифрового индикатора термопара является исправной, в противном случае устройство подлежит замене.

Причины выхода из строя термопары:

- Неиспользование защитного экранирующего устройства;

- Изменение химического состава электродов;

- Окислительные процессы, развивающиеся при высоких температурах;

- Поломка контрольно-измерительного прибора и т.д.

Вольфрам-рений тип А-1, А-2, А-3

Отлично измеряет температуры до 1800 градусов. В промышленности используется для измерения показателей около 3000 0С. Нижний предел ограничивается – 1300 0С. Можно эксплуатировать в аргоновой, азотной, гелиевой, сухой водородной и вакуумной средах.

Термо-ЭДС при 2500 0С — 34 мВ для измерительных устройств из сплавов ВР5/20 и ВАР5 /ВР20 и 22 мВ, для термопар из сплава ВР10/20, чувствительность – 7-10 и 4-7 мкВ/ 0С.

ТВР характеризуется механической устойчивостью даже в условиях высокой температуры, справляется со знакопеременными нагрузками и резкими тепловыми сменами. Удобна в установке и практически не теряет свойств при загрязнении.

Минусы: низкая производимость термо-ЭДС; при облучениях нестабильная термо-ЭДС ; падение чувствительности при 2400

0С и более.

Более точные результаты у сплавов ВАР5/ВР20 наблюдаются при длительном измерении, что не так характерно для сплавов ВР5/20.

В ТВР электроды изготавливаются из сплавов ВР5 – положительный и ВР20 – отрицательный; ВАР5 – положительный и ВР20 – отрицательный или ВР10 – положительный и ВР20 – отрицательный электрод.

Незначительное наличие О2 способно вывести термопару вольфрам-рений из строя. В окислительной среде используются лишь в быстротекущем процессе. В условиях сильного окисления моментально выходит из строя.

Иногда эта термопара может использоваться в работе высокотемпературной печи совместно с графитовым нагревательным элементом.

В качестве электродных изоляторов применяют керамику. Оксид бериллия можно применять, как изолятор в том случае, когда воздействующая на него температура не превышает температур плавления. При измерении значений меньше 1600 0С электроды защищают чистым оксидом алюминия или магния. Керамический изолятор должен быть прокален для возможности очистки разных примесей. В условиях повышенного окисления используются чехлы из металла и сплавов Mo- Re, W-Re с покрытиями. Измерительный прибор с защитой из иридия можно кратковременно использовать на воздухе.