Измерение напряжений и усилий в действующих узлах и конструкциях оборудования считается одной из наиболее сложных задач. Между тем в процессе эксплуатации техника подвергается разным видам нагрузок, которые определяют долговечность и надежность оборудования. Решение поставленных задач возможно с помощью тензометрических датчиков. Установка подобных устройств целесообразна тогда, когда в дополнение к производственным факторам добавляются остаточные напряжения, постепенно накапливаемые в ходе работы.

Что такое тензометрия и для чего нужны тензодатчики

Тензометрия (от лат. tensus — напряжённый) — это способ и методика измерения напряжённо-деформированного состояния измеряемого объекта или конструкции. Дело в том, что нельзя напрямую измерить механическое напряжение, поэтому задача состоит в измерении деформации объекта и вычислении напряжения при помощи специальных методик, учитывающих физические свойства материала.

В основе работы тензодатчиков лежит тензоэффект — это свойство твёрдых материалов изменять своё сопротивление при различных деформациях. Тензометрические датчики представляют собой устройства, которые измеряют упругую деформацию твердого тела и преобразуют её величину в электрический сигнал. Этот процесс происходит при изменении сопротивления проводника датчика при его растяжении и сжатии. Они являются основным элементом в приборах по измерению деформации твёрдых тел (например, деталей машин, конструкций, зданий).

Комплектность

Таблица 4 — Комплектность средства измерений

| Наименование | Обозначение | Количество |

| Датчик силоизмерительный тензорезисторный серии С | — | 1 шт. |

| Руководство по эксплуатации (РЭ) | — | 1 экз. |

| Методика поверки | МП АПМ 59-16 | 1 экз. |

Устройство и принцип работы

Основу тензодатчика составляет тензорезистор, оснащенный специальными контактами, закрепленными на передней части измерительной панели. В процессе измерения чувствительные контакты панели соприкасаются с объектом. Происходит их деформация, которая измеряется и преобразуется в электрический сигнал, передаваемый на элементы обработки и отображения измеряемой величины тензометрического датчика.

В зависимости от сферы функционального использования датчики различаются как по типам, так и по видам измеряемых величин. Важным фактором является требуемая точность измерения. Например, тензодатчик грузовых весов на выезде с хлебозавода совершенно не подойдет к электронным аптекарским весам, где важна каждая сотая часть грамма.

Рассмотрим более предметно виды и типы современных тензометрических датчиков.

Датчики крутящего момента

Датчики крутящего момента предназначены для измерения крутящего момента на вращающихся частях таких систем, как коленвал двигателя или рулевой колонки. Тензодатчики крутящего момента могут определять как статический, так и динамический момент контактным либо бесконтакным (телеметрическим) способом.

Тензодатчики балочного, консольного и кромочного типов

Эти типы датчиков изготавливают обычно на основе параллелограммной конструкции со встроенным элементом изгиба для высокой чувствительности и линейности измерений. Тензорезисторы в них закрепляются на чувствительных участках упругого элемента датчика и соединяются по схеме полного моста.

Конструктивно балочный тензодатчик имеет специальные отверстия для неравномерного распределения нагрузки и выявления деформаций сжатия и растяжения. Для получения максимального эффекта тензорезисторы по специальным меткам строго ориентируют на поверхности балки в ее самом тонком месте. Высокоточные и надежные датчики этого типа используют для создания многодатчиковых измерительных систем в платформенных или бункерных весах. Нашли они свое применение и в весовых дозаторах, фасовщиках сыпучих и жидких продуктов, измерителях натяжения тросов и других измерителях силовых нагрузок.

Тензодатчики силы растяжения и сжатия

Тензодатчики силы растяжения и сжатия, как правило, имеют S-образную форму, изготавливаются из алюминия и легированной нержавеющей стали. Предназначены для бункерных весов и дозаторов с пределом измерения от 0,2 до 20 тонн. S-образные тензодатчики силы растяжения и сжатия могут использоваться в станках по производству кабелей, тканей и волокон для контроля силы натяжения этих материалов.

Тензорезисторы проволочные и фольговые

Проволочные тензорезисторы делают в виде спирали из проволоки малого диаметра и крепят на упругом элементе или исследуемой детали с помощью клея. Их отличает:

- простота изготовления;

- линейная зависимость от деформации;

- малые размеры и цена.

Из недостатков отмечают низкую чувствительность, влияние температуры и влажности среды на погрешность измерения, возможность применения только в сфере упругих деформаций.

Фольговые тензорезисторы в настоящее время являются наиболее распространенным типом тензорезисторов из-за их высоких метрологических качеств и технологичности производства. Это стало доступным благодаря фотолитографической технологии их изготовления. Передовая технология позволяет получать одиночные тензорезисторы с базой от 0,3 мм, специализированные тензометрические розетки и цепочки тензорезисторов с широким рабочим температурным диапазоном от –240 до +1100 ºС в зависимости от свойств материалов измерительной решетки.

Технические характеристики

Метрологические и технические характеристики датчиков приведены в таблицах 1-4.

Таблица 1

| Наименование характеристики | Обозначение датчика | |

| М30 | М50 | |

| Класс точности по ГОСТ Р 8.726-2010 | С | |

| Наименование характеристики | Обозначение датчика | |||

| М30 | М50 | |||

| Максимальное число поверочных интервалов, nmax = Етах /v | 1000 | 3000 | 1000 | 3000 |

| Максимальная нагрузка, Етах, т | 0,1; 0,2 | 0,5; 1; 2; 3; 5 | ||

| Минимальная нагрузка, Ет„, т | 0 | |||

| Значение поверочного интервала v, кг | Етах / nmax | |||

| Минимальный поверочный интервал, Vmin, кг | Етах /5000 | Етах /10000 | Етах /5000 | Етах /10000 |

| Выходной сигнал при Етах, мВ/В | 2±0,010 | 2±0,002 | 2±0,010 | 2±0,002 |

| Входное сопротивление, Ом | 750±15 | |||

| Выходное сопротивление, Ом | 700±1 | |||

Таблица 2

| Наименование характеристики | Обозначение датчика | |||

| М70 | М100 | |||

| Класс точности по ГОСТ Р 8.726-2010 | С | |||

| Максимальное число поверочных интервалов, птах = Етах /v | 1000 | 3000 | 1000 | 3000 |

| Максимальная нагрузка, Етах, т | 10; 15; 20; 25; 30 | 30, 50 | ||

| Минимальная нагрузка, Еmin, т | 0 | |||

| Значение поверочного интервала v, кг | Етах / nmax | |||

| Минимальный поверочный интервал, Vmin, кг | Етах /5000 | Етах /10000 | Етах /5000 | Етах /10000 |

| Выходной сигнал при Етах, мВ/В | 2±0,010 | 2±0,002 | 2±0,010 | 2±0,002 |

| Входное сопротивление, Ом | 750±15 | |||

| Выходное сопротивление, Ом | 700±1 | |||

Таблица 3

| Наименование характеристики | Значение |

| Не возврат выходного сигнала при возврате к минимальной нагрузке Соя после нагружения постоянной нагрузкой, составляющей 90 — 100 % от Етах в течение 30 мин, выраженный через поверочный интервал v | ±0,5 |

| Пределы допускаемой погрешности mpe: до 500v вкл. св. 500v до 2000v вкл. св. 2000v | ±0,35v ±0,70v ±1,05v |

| Предельные значения температуры, °С: — для датчиков М30, М50 и М100 — для датчиков М70 | от минус 10 до плюс 40 от минус 30 до плюс 40 |

| Диапазон температур эксплуатации и хранения, °С | от минус 50 до плюс 50 |

| Обозначение по влажности | CH |

| Напряжение питания, В | от 3 до 12 |

| Предел допустимой нагрузки, % от Етах | 125 |

| Вероятность безотказной работы за 2000 ч | 0,98 |

Таблица 4

| Обозначение датчика | Г абаритные размеры, мм, не более | Масса, кг, не более | |

| диаметр | высота | ||

| М30 | 100 | 30 | 1,0 |

| Обозначение датчика | Г абаритные размеры, мм, не более | Масса, кг, не более | |

| диаметр | высота | ||

| М50 | 100 | 50 | 2,0 |

| М70 | 120 | 75 | 4,0 |

| М100 | 160 | 100 | 8,0 |

Преимущества и недостатки тензодатчиков

Широкое применение тензодатчики получили благодаря своим свойствам:

- возможности монолитного соединения датчика деформации с исследуемой деталью;

- малой толщине измерительного элемента, что обеспечивает высокую точность измерения с погрешностью 1-3 %;

- удобстве крепления, как на плоских, так и на криволинейных поверхностях;

- возможности измерения динамических деформаций, меняющихся с частотой до 50000 Гц;

- возможности проведения измерений в сложных условиях окружающей среды в температурном интервале от -240 до +1100˚С;

- возможности измерений параметров одновременно во многих точках деталей;

- возможности измерения деформации объектов, расположенных на больших расстояниях от тензометрических систем;

- возможностью измерения деформаций в движущихся (крутящихся) деталях.

Из недостатков следует отметить:

- влияние метеоусловий (температуры и влажности) на чувствительность датчиков;

- незначительные изменения сопротивления измерительных элементов (около 1%) требует применение усилителей сигналов.

- при работе тензодатчиков в условиях высокотемпературной или агрессивной среды необходимы специальные меры их защиты.

Примеры использования тензометрических датчиков

- элемент конструкции весов.

- измерение усилий деформации при обработке металлов давлением на штамповочных прессах и прокатных станах.

- мониторинг напряженно-деформационных состояний строительных конструкций и сооружений при их возведении и эксплуатации.

- высокотемпературные датчики из жаропрочной легированной стали для металлургических предприятий.

- с упругим элементом из нержавеющей стали для измерений в химически агрессивной среде.

- для измерения давления в нефте и газопроводах.

Простота, удобство и технологичность тензодатчиков — основные факторы для дальнейшего активного их внедрения, как в метрологические процессы, так и использования в повседневной жизни в качестве измерительных элементов бытовой техники.

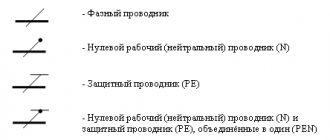

Основные схемы подключения

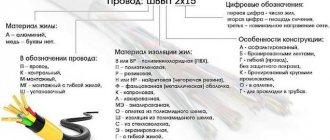

Рассмотрим это на примере подключения тензометрических датчиков к бытовым или промышленным весам. Стандартный тензодатчик для весов имеет четыре разноцветных провода: два входа — питание (+Ex, -Ex), два других — измерительные выходы (+Sig, -Sig). Встречаются также варианты с пятью проводами, где дополнительный провод служит в качестве экрана для всех остальных. Суть работы весового измерительного датчика балочного типа довольно проста. На входы подается питание, а с выходов снимается напряжение. Величина напряжения зависит от приложенной нагрузки на измерительный датчик.

Если длина проводов от весового тензодатчика до блока АЦП значительна, то сопротивление самих проводов будет влиять на показание весов. В этом случае целесообразно добавить цепь обратной связи, которая компенсирует падение напряжения путем корректировки погрешности от сопротивления проводов, вносимую в измерительную цепь. В этом случае схема подключения будет иметь три пары проводов: питания, измерения и компенсации потерь.

Исходный код программы

Прежде чем приступить к написанию программы для нашего устройства, вспомним немного основы работы с АЦП в Arduino Uno. Плата Arduino имеет шесть каналов АЦП. Мы можем использовать любой из них. Разрешение АЦП Arduino составляет 10 бит – то есть мы сможем работать с диапазоном целых чисел (0-(2^10) 1023)). Это означает что данный АЦП преобразует входное напряжение от 0 до 5 Вольт в целое число от 0 до 1023. То есть имеем точность АЦП 5/1024= 4.9 мВ. То есть один шаг приращения целого числа на выходе АЦП равен изменению в 4.9 мВ на его входе.

В нашей схеме для АЦП мы будем использовать канал A0. Для осуществления функций АЦП мы должны в программе сделать следующие вещи:

1. analogRead(pin); 2. analogReference(); 3. analogReadResolution(bits);

Все каналы АЦП платы Arduino Uno имеют опорное напряжение 5В – то есть это максимальное значение входного напряжения, которое способны обрабатывать данные каналы. Поскольку, к примеру, некоторые датчики обеспечивают на своем выходе диапазон напряжений 0-2.5В, то использование опорного напряжения 5В в данном случае приведет к уменьшению точности измерений. Поэтому в подобных случаях для изменения опорного напряжения целесообразно использовать функцию “analogReference();”. Мы в рассматриваемом случае оставим значение опорного напряжения без изменений.

По умолчанию разрешающая способность каналов АЦП платы Arduino Uno составляет 10 бит. Однако в некоторых случаях (например, для увеличения скорости преобразования) можно уменьшить эту разрешающую способность с помощью команды “analogReadResolution(bits);”. Мы в нашем примере не будем изменять разрешающую способность каналов АЦП.

Если все необходимые настройки канала АЦП сделаны (или оставлены по умолчанию), то для чтения значения с выхода АЦП можно воспользоваться функцией “analogRead(pin);”, где pin обозначает контакт платы Arduino, который мы будем использовать для аналого-цифрового преобразования, в нашем случае это будет контакт “A0”. Для того чтобы сразу сохранить значение с выхода АЦП в переменной целого типа можно использовать команду вида ”int SENSORVALUE = analogRead(A0);”, в результате этой команды значение с выхода АЦП будет сохранено в переменной “SENSORVALUE”.

Контакты платы Arduino Uno, на которых возможно формирование ШИМ сигнала, обозначены символом “~”. Всего таких каналов на плате Arduino Uno шесть. Мы в рассматриваемом примере для формирования ШИМ сигнала будем использовать контакт PIN3.

Как использовать ШИМ сигнал в Arduino? Это можно сделать, к примеру, с помощью функции analogWrite(3,VALUE) – эта функция на 3-м контакте сформирует ШИМ сигнала со значением (коэффициентом заполнения), определяемым параметром VALUE. Параметр VALUE может изменяться в диапазоне от 0 до 255. 0 соответствует самому низшему значению, а 255 – самому высшему. При VALUE=255 в результате приведенной команды мы получим 5В на контакте PIN3. Если VALUE=125, то на PIN3 мы получим среднее значение напряжения равное 2,5 В.

То есть на выходе АЦП значение может изменяться в диапазоне 0-1024, а коэффициент заполнения ШИМ может изменяться в диапазоне 0-255. То есть значение на выходе АЦП примерно в 4 раза превышает значение необходимого нам коэффициента заполнения сигнала ШИМ. Поэтому если мы разделим значение с выхода АЦП на 4, то мы получим примерное значение нужного нам коэффициента заполнения ШИМ.

В этом случае среднее значение напряжение на выходе ШИМ сигнала будет изменяться линейно с изменением напряжения на выходе делителя напряжения. Поэтому если мы подадим этот сигнал ШИМ на звонок, то мы получим громкость звонка линейно зависящую от значения напряжения на выходе делителя напряжения, которое, в свою очередь, линейно зависит от значения сопротивления датчика силы.

Далее представлен полный текст программы.

int sensorvalue =0; // переменная типа Interger для хранения результата с выхода АЦП void setup() { pinMode(A0,INPUT); // контакт A0 конфигурируем на ввод данных (вход АЦП) pinMode(3,OUTPUT); // контакт 3 конфигурируем на вывод данных – на нем будет формироваться ШИМ сигнал } void loop() { sensorvalue = analogRead(A0); // считываем значение с выхода АЦП и сохраняем его в переменной целого типа analogWrite(3,sensorvalue/4); // формируем на контакте 3 ШИМ сигнал с нужным нам коэффициентом заполнения }